作为粤东沿海制造业的重要节点,汕尾依托临港工业、珠宝首饰、电子配件等产业,正加速向 “精密制造” 转型。三维扫描服务、逆向建模与全尺寸检测技术的落地,以 “非接触式测量 + 数字化重构 + 全域精度管控” 的特性,为当地企业破解 “复杂零件检测难、老旧设备备件缺、定制化生产效率低” 的痛点,构建起从实物扫描到数字模型再到质量验证的完整技术闭环,成为推动汕尾制造业升级的 “隐形引擎”。

一、技术内核:精准与高效的双重突破

汕尾的三维扫描与检测服务,立足本地产业需求,形成三大技术支撑:

三维扫描:实物数据的 “无损捕获”

针对不同场景适配设备:

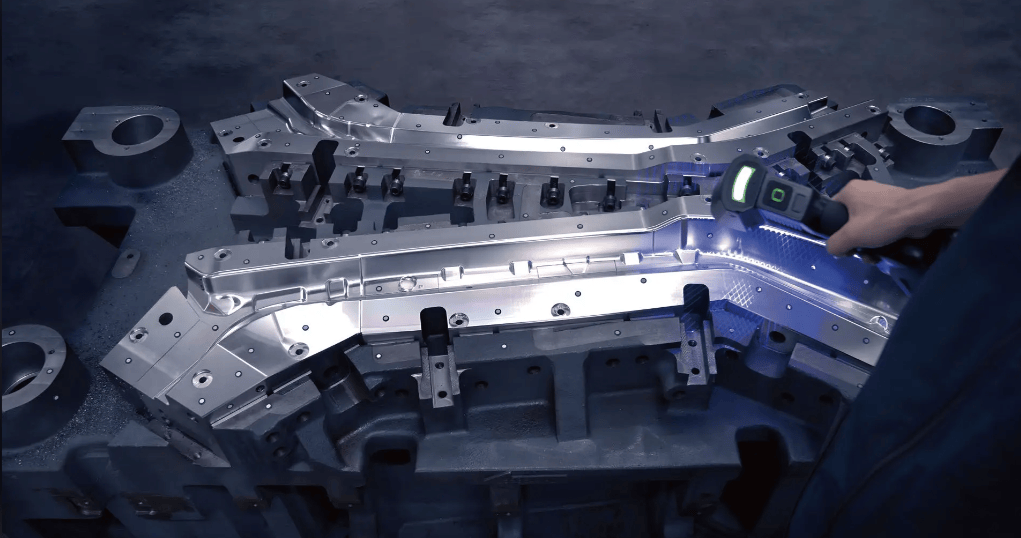

- 中小型精密零件(如电子连接器、珠宝模具)采用手持式激光扫描仪,单点精度达 0.01mm,可捕捉 0.05mm 深的纹理细节,扫描效率较传统测绘提升 10 倍;

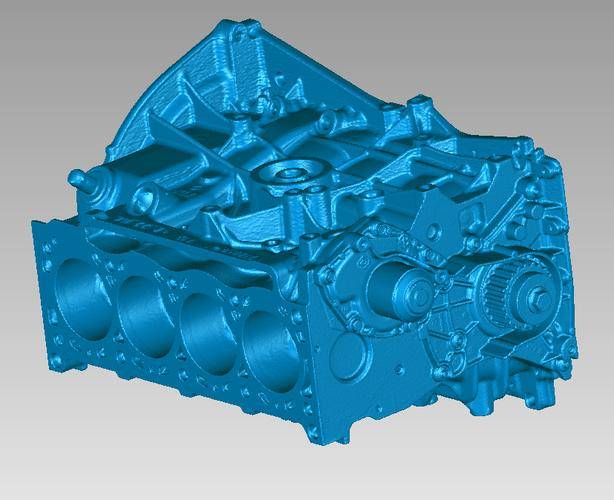

- 大型构件(如渔船发动机外壳、临港机械机架)用蓝光结构光扫描仪,单次扫描覆盖 1.5 米范围,点云拼接误差≤0.03mm,避免分段测量的累积误差。

- 某汕尾电子厂通过扫描进口芯片载板,3 小时内获取完整数据,解决了 “无图纸复刻” 难题。

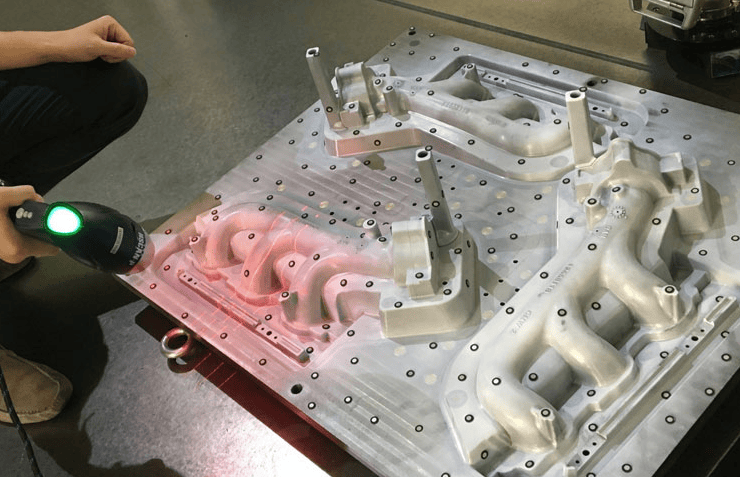

逆向建模:从点云到模型的 “智能转化”

专业团队通过三步流程实现数字化重构:

- 点云预处理:用 Geomagic Wrap 去除扫描噪点(如金属表面反光干扰),自动对齐多视角数据,确保复杂曲面(如珠宝首饰的镂空花纹)拼接完整;

- 特征提取与曲面拟合:识别定位孔、分型线等关键特征,采用 NURBS 曲面技术重构模型,使珠宝模具的花纹还原度达 99%,电子零件的装配间隙控制在 0.02mm 内;

- 参数化输出:生成 STL、STEP 等格式文件,直接对接 3D 打印或 CNC 加工,某渔船修造厂通过逆向建模,5 天内完成停产发动机齿轮的备件生产,较传统工艺节省 60% 时间。

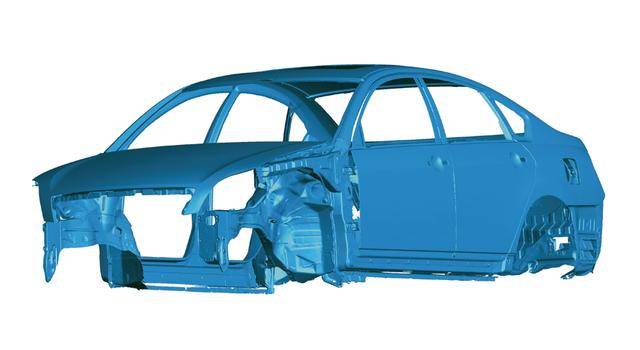

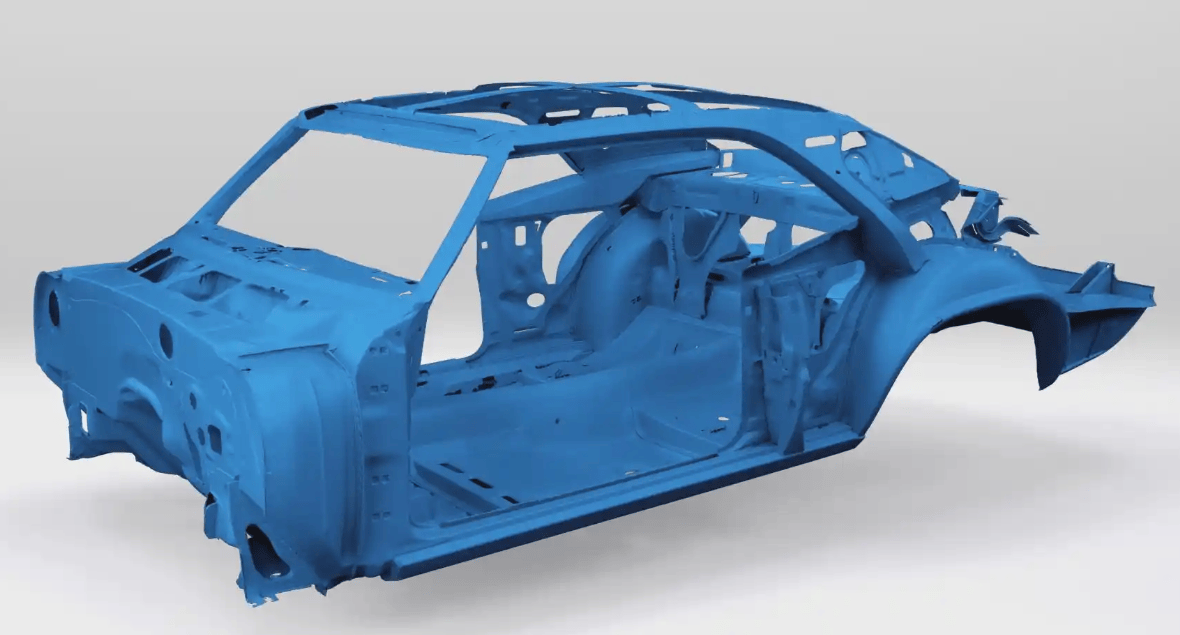

全尺寸检测:质量管控的 “全域视角”

替代传统 “抽样检测” 的局限,通过蓝光扫描对零件进行全尺寸比对:

- 生成彩色偏差热力图,直观标注超差区域(如电子外壳的平面度偏差 0.08mm),精度符合 ISO 10360 标准;

- 针对珠宝首饰的曲面精度要求(如戒指内圈弧度公差 ±0.03mm),通过截面分析确保贴合度,某珠宝企业借此将产品合格率从 85% 提升至 98%。

二、服务特色:根植产业的定制化能力

汕尾的技术服务深度融入本地产业生态,形成三大特色:

快速响应支撑 “临港效率”

依托 “半小时服务圈”(覆盖红海湾工业园区、海丰电子城等产业聚集区),实现 “2 小时到场、24 小时出数据、3 天交付模型”。某临港机械厂的起重机齿轮箱突发故障,服务团队 4 小时内完成扫描、逆向建模,指导 CNC 加工替换件,避免生产线停摆损失超 10 万元。

低成本适配中小企业需求

针对汕尾大量中小企业的预算特点,推出 “按需付费” 模式:

- 单次扫描检测费用仅为珠三角一线城市的 60%,且提供 “扫描 + 建模 + 出图” 打包服务;

- 引入轻量化扫描设备(如消费级白光扫描仪),降低小批量检测门槛,某小型电子厂通过该服务,将产品检测成本从每件 50 元降至 15 元。

跨行业方案解决细分痛点

- 珠宝行业:扫描蜡模生成数字模型,逆向优化花纹细节,适配 3D 打印批量生产,使设计周期从 7 天缩至 2 天,年产能提升 30%;

- 渔业机械:对老旧渔船的发动机配件扫描建模,解决 “原厂停产无图纸” 难题,某修船厂借此恢复 3 艘渔船的动力系统,节省进口备件成本 80%;

- 电子配件:全尺寸检测手机中框的孔位偏差(±0.02mm),指导注塑模具修正,使装配合格率从 82% 升至 99%。

三、应用场景:赋能产业升级的实践案例

技术服务在汕尾各产业的落地,呈现 “精准解决实际问题” 的特点:

老旧设备备件复刻

汕尾某纺织厂的 90 年代织布机凸轮磨损,原厂早已停产。通过三维扫描获取凸轮曲面数据,逆向建模后生成加工图纸,CNC 铣削生产的替换件安装后,设备运行误差从 0.5mm 降至 0.1mm,织布合格率提升 25%,较采购二手设备节省成本 50 万元。

宝定制化生产

传统珠宝加工依赖手工起版,一件复杂吊坠的制作需 3-5 天。引入三维扫描后,扫描设计师手作原型生成数字模型,逆向优化后通过 3D 打印蜡模,批量生产周期缩短至 1 天,且花纹一致性达 98%,某珠宝企业借此拓展 “私人定制” 业务,订单量增长 40%。

临港机械质量管控

针对渔船发动机缸体的磨损检测,采用蓝光扫描比对新老缸体数据,生成磨损热力图(局部最大磨损 0.3mm),逆向建模设计修复方案(激光熔覆补偿 0.2mm),使发动机寿命延长 1 年,某渔业合作社通过该服务,年节省维修费用超 30 万元。

四、本地价值:从成本控制到竞争力提升

技术服务为汕尾制造业带来三重价值:

降本增效,适配中小企业现状

无需购置百万级设备,按需付费模式使中小企业门槛降低 60%;扫描建模效率提升 8 倍,某电子配件厂的新品研发周期从 1 个月缩至 7 天,快速抢占市场窗口期。

技术补位,突破传统工艺局限

解决手工测绘的 “经验误差”(传统方法误差≥0.5mm),全尺寸检测使零件合格率平均提升 15-30%;逆向建模让 “无图纸制造” 成为可能,盘活老旧设备资源。

产业升级,助力向精密制造转型

推动珠宝、电子等产业从 “粗放生产” 向 “精准定制” 转型,某企业的精密连接器通过全尺寸检测,达到 IT5 级精度,成功进入珠三角高端供应链。

五、未来趋势:融入区域产业生态

随着深汕特别合作区的产业联动加深,汕尾的三维扫描服务正迈向 “智能化 + 场景化”:

- 与本地职业院校合作培养技术人才,解决 “操作门槛高” 难题;

- 开发海洋环境专用扫描方案(防盐雾、抗潮湿),适配临港重型机械检测;

- 接入粤东制造业云平台,实现扫描数据与生产系统的实时交互,推动 “检测 - 生产” 闭环优化。

结语

三维扫描、逆向建模与全尺寸检测技术,不仅是汕尾制造业的 “精度工具”,更是产业升级的 “转型支点”。它让传统产业告别 “凭经验、靠试错” 的模式,以数据驱动提升质量与效率,助力汕尾从 “制造基地” 向 “精密制造高地” 跨越。在粤东沿海产业协同发展的浪潮中,这些技术正以 “毫米级” 的精准,为当地企业注入持续成长的动力

客服1

客服1