作为全国科技创新中心,北京的高端制造业(电子信息、医疗器械、航空航天等)对注塑模具的精度、效率、定制化提出了严苛要求。北京注塑模具制造加工服务依托 “产学研融合 + 高端产业集群” 的独特优势,以 “微米级精度、数字化全流程、快速响应能力” 为核心,构建起从模具设计、精密加工到试模量产的一体化解决方案,成为支撑首都高端制造的 “隐形基石”。

一、技术内核:精密制造与智能升级的双重突破

北京的注塑模具加工服务以 “高精度 + 高一致性” 为技术标签,核心竞争力体现在三方面:

超精密加工能力满足高端需求。依托五轴联动加工中心(定位精度 0.003mm)、慢走丝电火花机床(切割精度 ±0.002mm)等尖端设备,可加工复杂型腔(如医疗器械的微流道模具,流道直径 0.2mm±0.001mm)、高光洁度表面(Ra0.02μm,镜面级)。某航天院所的传感器外壳模具,通过该技术实现型腔平面度≤0.01mm/m,确保传感器信号稳定传输。

数字化全流程管控保障一致性。从设计端的 UG 三维建模、Moldflow 模流分析(预测填充、冷却效果),到加工端的 DNC 联网(实时传输程序,避免人为误差),再到检测端的蓝光扫描(全域尺寸偏差≤0.03mm)、三坐标测量(关键尺寸精度 0.001mm),形成 “设计 - 加工 - 检测” 的数据闭环。某电子企业的 5G 基站滤波器模具,通过模流分析优化浇口位置,首次试模合格率从 65% 提升至 92%。

新材料适配技术拓展应用边界。针对北京高端产业常用的特种 ABS、PC/ABS 合金、LCP 等材料,开发专属加工方案:

- 耐高温材料(如汽车电子的 PA66+GF30)模具采用 H13 热作钢,经氮化处理(表面硬度 HV1000),寿命达 100 万模次;

- 医用级材料(如 PP 医疗器械外壳)模具采用无油润滑加工,避免污染物残留,通过 ISO 13485 医疗认证。

二、服务特色:根植高端产业的定制化能力

北京的注塑模具服务深度融入本地产业生态,形成三大特色:

产学研协同加速技术转化。与清华大学、北京理工大学等高校共建 “精密模具联合实验室”,将科研成果快速落地:

针对芯片封装模具的微型化需求,联合开发 “微纳结构加工技术”,可加工 0.1mm 宽的细微型腔,适配 7nm 芯片封装;

- 引入 3D 打印快速制模技术,用金属粉末烧结制作简易模具,使新品试模周期从 20 天缩短至 7 天,某初创企业借此完成智能穿戴设备外壳的快速验证。

快速响应支撑 “北京速度”。依托 “1 小时服务圈”(覆盖海淀、朝阳、亦庄等产业核心区),实现 “4 小时需求对接、24 小时方案输出、72 小时样模交付”。某中关村医疗器械企业突发模具修复需求(输液泵外壳模具型腔磨损),服务团队 12 小时内完成扫描、逆向建模、局部补焊,避免生产线停摆损失超 50 万元。

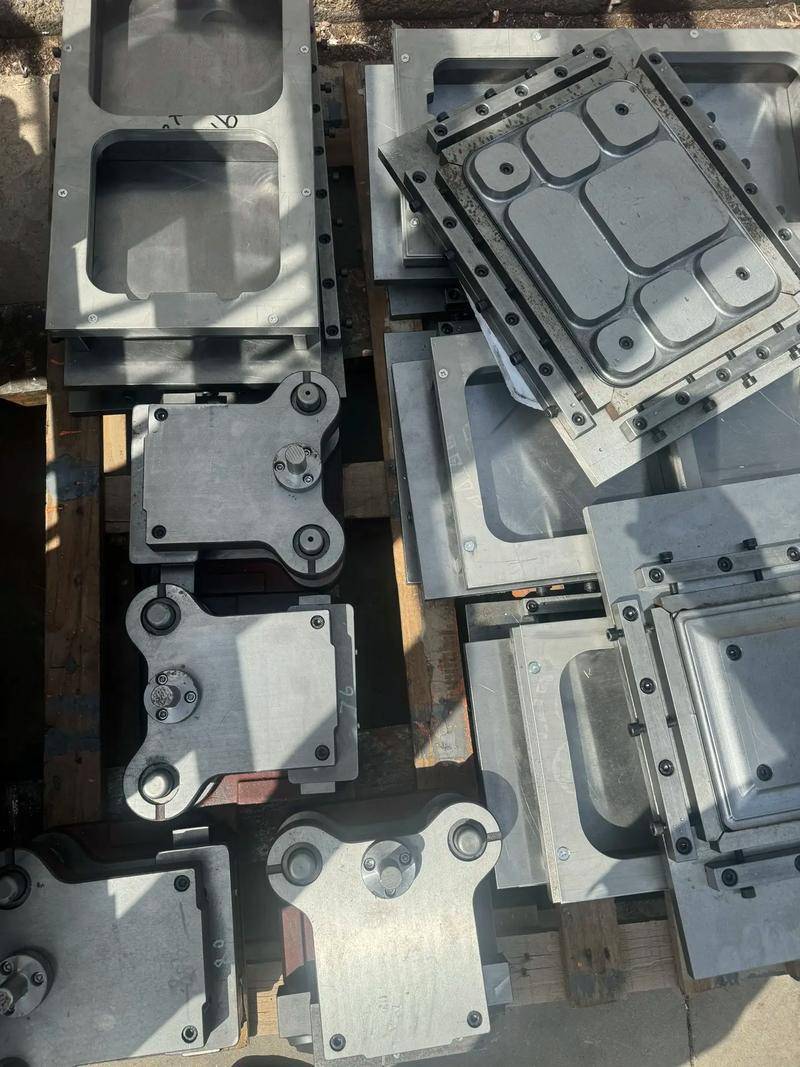

定制化方案适配细分场景。针对不同行业的特殊要求 “量身定制”:

- 电子信息领域:为华为、小米配套的手机中框模具,采用双色注塑技术,实现塑胶与金属嵌件的无缝结合,同心度误差≤0.01mm;

- 医疗器械领域:为天坛医院定制的手术器械外壳模具,通过电解抛光去除微观毛刺,表面粗糙度 Ra0.05μm,符合植入器械洁净标准;

- 航空航天领域:为航天科工加工的卫星部件模具,采用低应力加工工艺(残余应力≤50MPa),避免材料形变影响卫星运行精度。

三、产业协同:融入高端制造生态的服务网络

北京的注塑模具服务与本地产业集群形成深度联动,呈现 “服务 - 产业” 互促格局:

依托亦庄高端制造基地,服务新能源汽车、工业机器人等产业。为北京新能源汽车企业配套的电池管理系统外壳模具,采用一体化型腔设计,壁厚公差控制在 ±0.05mm,确保散热均匀;机器人关节塑件模具则通过模内镶件技术,实现塑胶与金属轴承的精准装配,配合间隙 0.02mm±0.003mm。

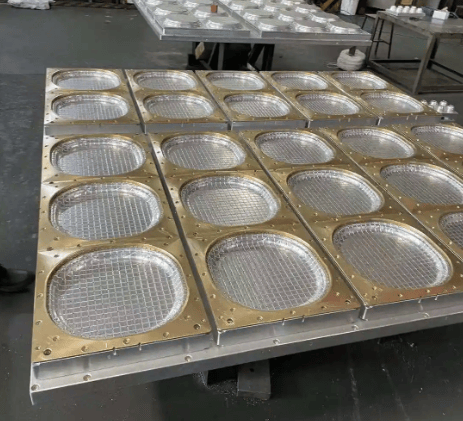

为体外诊断设备企业加工的试剂卡壳模具,需在 10mm×30mm 的型腔内置 12 条微流道(深度 0.1mm),通过高精度电火花加工实现流道尺寸偏差≤0.005mm,确保试剂流动速度一致;某疫苗冷链箱的密封条模具,采用柔性注塑技术,使硅胶与塑胶的粘合强度提升 40%,满足 - 80℃低温密封需求。

服务科研院所与军工单位,攻克 “卡脖子” 难题。为中科院某实验室加工的芯片封装模具,需在陶瓷基板上注塑导电塑胶,通过精密定位技术(模具与基板定位误差≤0.005mm),实现导电通路的精准连接;某军工企业的传感器外壳模具,经氦质谱检漏(泄漏率≤1×10⁻⁹ Pa・m³/s),满足高真空环境要求。

四、服务价值:从技术支撑到产业赋能

北京注塑模具服务的价值,不仅在于 “造好模具”,更在于 “赋能创新”:

缩短高端产品研发周期。通过 “设计 - 加工 - 试模” 7 天快速响应(行业平均 15 天),某初创企业的智能穿戴设备从原型到量产仅用 45 天,较行业快 60%;依托模流分析提前预判缺陷,某医疗企业的监护仪外壳模具试模次数从 5 次减至 2 次,研发成本降低 40%。

保障核心产品性能。精密模具带来的尺寸稳定性(公差 ±0.03mm)、结构一致性,使 5G 部件的信号传输效率提升 10%,医疗设备的检测精度提高 5%。某企业的新冠检测试剂盒模具,通过该服务实现取样腔容积偏差≤1%,确保检测结果准确性。

推动产学研成果转化。为高校实验室的科研样机提供小批量模具加工(最小批量 50 套),使 “实验室成果” 快速转化为可验证的实物原型。清华大学某团队的微流体芯片,通过定制模具实现从科研样品到中试产品的跨越,加速技术产业化进程。

结语

北京注塑模具制造加工服务,以 “精密、智能、协同” 的特质,深度嵌入首都高端制造的产业链条。它不仅是技术服务,更是连接创新设计与量产落地的 “转换器”,支撑着从 5G 基站、医疗设备到航天器材的高质量生产。在 “北京智造” 向全球价值链高端攀升的过程中,这些隐藏在产品背后的精密模具,正以毫米级的精度,托举起万亿级高端产业的创新未来。

Tags: 北京注塑纸托模具制造加工服务

客服1

客服1