在汽车产业加速向新能源、智能化转型的背景下,零部件的研发精度与迭代速度成为企业竞争的核心。汽配抄数出图、产品扫描测绘、三维造型、逆向设计与三维全尺寸检测的协同应用,以 “数据驱动 + 全流程管控” 为核心,构建起从实物扫描到数字模型、从创新设计到质量验证的完整技术体系,为汽配企业解决了 “研发周期长、定制成本高、精度控制难” 的痛点,成为推动汽配产业向 “高精度、快迭代” 转型的关键支撑。

一、技术协同:从实物到量产的五步精度管控

(一)汽配抄数出图与产品扫描测绘:数据采集的 “双入口”

抄数出图与扫描测绘是汽配研发的 “数据基石”,精准捕获零件的每一处细节:

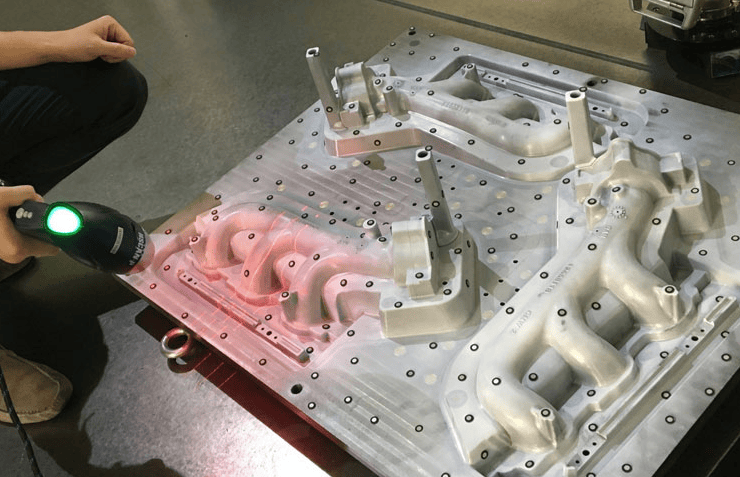

- 针对精密汽配(如变速箱齿轮、发动机气门),手持式激光扫描仪以 0.05mm 的单点精度,完整记录齿形曲线、轴径公差等关键参数,扫描数据经处理后直接生成带 GD&T 标注的工程图(如孔位坐标偏差 ±0.03mm),较传统手工测绘(误差常达 0.5mm)效率提升 10 倍。

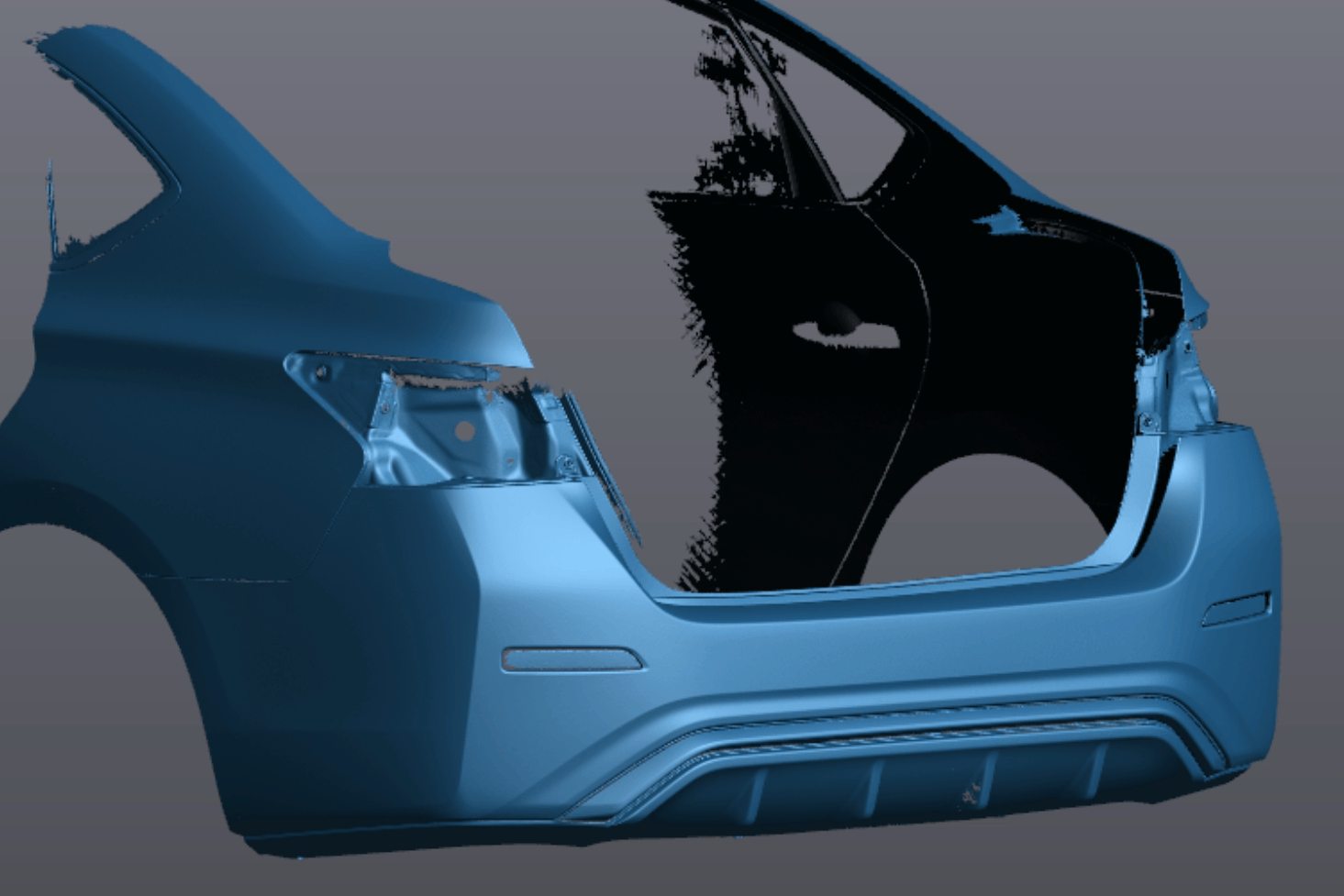

- 大型汽配(如保险杠、底盘支架)则用蓝光结构光扫描仪,15 分钟内完成 1.5 米范围扫描,点云数据覆盖每平方毫米 200 个点,确保曲面过渡(如保险杠的流线型弧度)的连续性,为后续三维造型提供 “零失真” 的数字底图。

某新能源车企通过扫描竞品电池壳体,3 天内完成抄数出图,获取散热孔布局、壁厚分布等核心数据,为自主研发节省 2 个月时间。

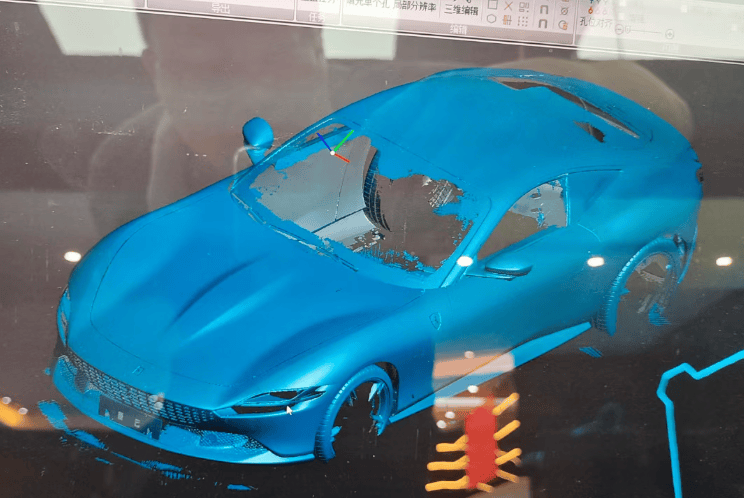

(二)三维造型与逆向设计:从数据到创新的 “转化器”

三维造型与逆向设计让数据产生创新价值:

- 三维造型基于扫描数据,用软件重构参数化模型,重点还原汽配的功能特征(如连接器的插拔结构、减震器的阻尼腔),确保模型不仅 “形似”,更符合装配逻辑(如预留 0.05mm 的配合间隙)。

- 逆向设计实现 “超越原型” 的优化:扫描进口刹车片后,逆向分析摩擦面纹理分布,重新设计散热槽形态(将直槽改为螺旋槽),使制动效率提升 15%,磨损寿命延长 20%。某刹车片企业通过该技术,打破了国外品牌的技术垄断。

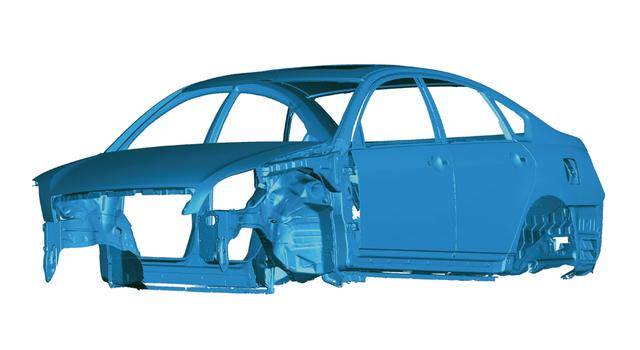

(三)三维全尺寸检测:质量验证的 “最后防线”

三维全尺寸检测通过全域数据比对,确保汽配符合量产标准:

- 用软件将生产件的扫描数据与设计模型比对,生成彩色偏差云图,直观呈现超差区域(如轴承座的圆度偏差 0.02mm,超出 ±0.01mm 的公差要求),指导加工参数调整。

- 针对关键安全件(如转向节、悬挂臂),检测报告需包含形位公差(平面度、垂直度)、材料密度等全维度数据,符合 ISO 9001 与 IATF 16949 标准,某车企借此将转向节的不合格率从 3% 降至 0.1%。

二、场景落地:汽配研发的全流程赋能

(一)老旧配件复刻与国产化替代

某维修厂需复刻已停产的老式卡车变速箱齿轮,通过抄数扫描获取齿形数据,逆向设计生成三维模型,3D 打印样件验证后量产,短时间完成从 “无图纸” 到 “可装配” 的全流程,成本仅为进口配件的 1/5,解决了老旧车型的维修难题。

(二)新品研发与快速迭代

某智能驾驶企业开发激光雷达支架时,扫描车身安装区域获取空间尺寸,三维造型设计轻量化结构(采用镂空拓扑优化),逆向验证与雷达的装配兼容性,3D 打印原型测试后,将研发周期从 3 个月压缩至 2 周,支架重量减轻 30%,满足自动驾驶的轻量化需求。

(三)质量问题溯源与工艺优化

某车企发现某批次轮毂螺栓安装异响,通过全尺寸检测发现螺栓孔位置偏差 0.1mm(标准 ±0.05mm),追溯至铸造模具的定位销磨损,逆向设计模具修复方案(补偿 0.08mm 磨损量),调整后螺栓装配合格率从 88% 提升至 99.8%。

三、技术优势:重新定义汽配研发的 “效率与精度”

(一)精度跃升:从 “抽样合格” 到 “全域达标”

- 抄数出图精度达 0.03mm,全尺寸检测覆盖 100% 表面,避免传统抽检的漏检风险,某安全气囊企业借此使起爆器配件的合格率从 92% 升至 99.5%。

(二)效率革命:从 “试错迭代” 到 “一次成型”

- 新品研发周期缩短 50%,某车灯企业通过扫描 - 造型 - 检测全流程,将透镜模具的试模次数从 5 次减至 1 次,节省成本 60 万元。

(三)成本优化:从 “批量报废” 到 “预防性控制”

- 废品率降低 60%,模具修复成本减少 40%,某底盘部件厂年节省成本超 300 万元,技术投入回报周期仅 4 个月。

四、未来趋势:智能化与数字化的深度融合

AI 与数字孪生技术正推动体系升级:AI 算法自动识别汽配特征(如螺栓孔、卡扣)并标注公差,设计效率提升 70%;全尺寸检测数据接入数字孪生平台,实时预警尺寸偏差对整车性能的影响,某主机厂借此将整车装配合格率从 95% 提升至 98.5%。

结语

汽配抄数出图、产品扫描测绘、三维造型、逆向设计与三维全尺寸检测的协同,本质是 “数据驱动制造” 的深度实践。它让汽配研发从 “经验依赖” 转向 “数据决策”,从 “被动模仿” 走向 “主动创新”。在汽车产业向新能源、智能化转型的关键期,这套技术体系正以 “精准、高效、创新” 的特质,为汽配企业注入核心竞争力,推动中国汽配产业从 “配套加工” 迈向 “技术引领”。

客服1

客服1