在模具制造领域,“精度决定寿命,效率决定成本”。模具三维扫描、测绘抄数、STL 建模、2D 转 3D 与逆向造型的协同应用,以 “数字化驱动” 打破传统模具制造的 “经验依赖”,构建起从实物扫描到数字模型的完整闭环,为旧模修复、进口模具国产化、快速试模等场景提供了 “高精度、高效率、低成本” 的解决方案,成为模具行业向 “智能制造” 转型的核心技术支撑。

一、技术协同:从实物到数字模型的五步转化

(一)模具三维扫描:数据采集的 “数字眼睛”

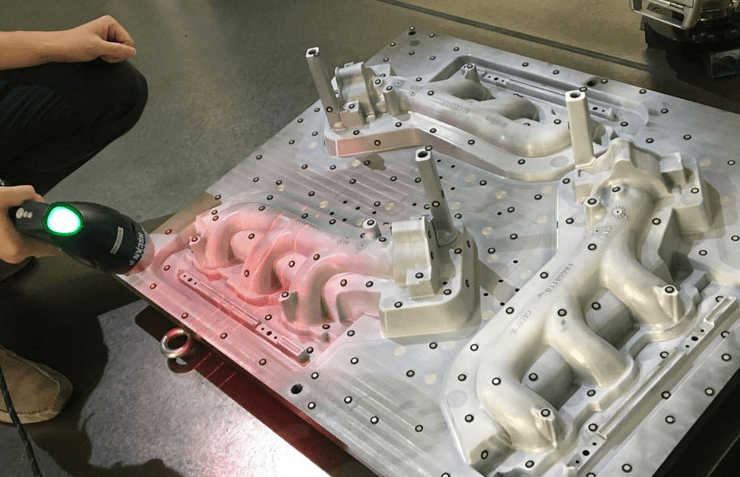

三维扫描是数据入口,针对模具特性提供精准方案:

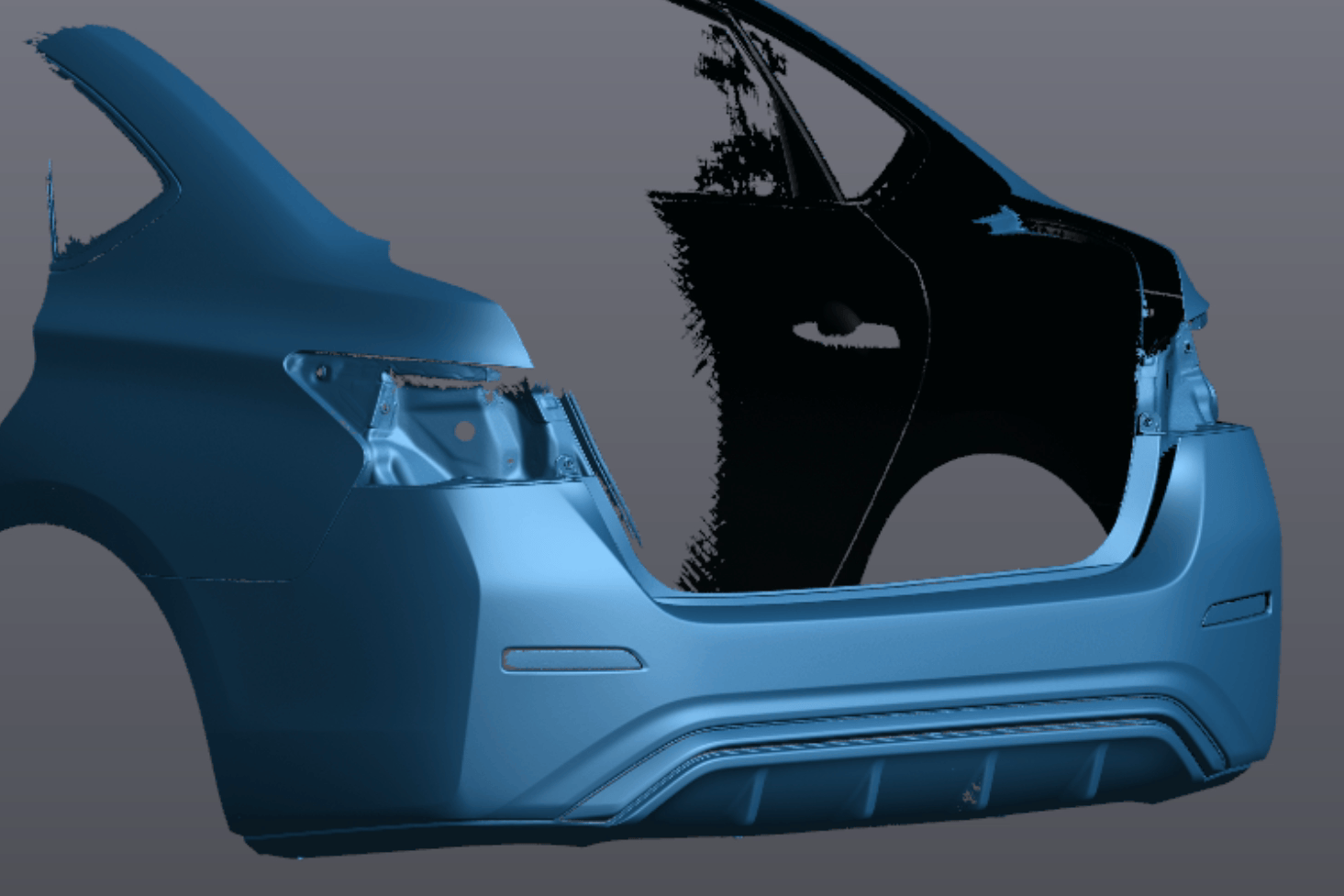

- 大型模具(如汽车保险杠模具)用蓝光结构光扫描仪,15 分钟内完成 1.5 米范围扫描,点云数据密度达每平方毫米 200 点,清晰记录型腔皮纹、分型线等细节(误差≤0.03mm);

- 精密模具(如手机外壳模具)用手持式激光扫描仪,0.05mm 的单点精度可捕捉 0.1mm 深的排气槽、顶针孔位置,避免传统接触式测量的探针划伤。

非接触式扫描对镜面模具、电火花加工后的粗糙表面尤为友好,无需物理接触即可获取全域数据,数据完整性较三坐标测量提升 80%。

(二)测绘抄数:数据工程化的 “翻译器”

测绘抄数将扫描数据转化为工程可用信息:

- 对无图纸的老旧模具(如 90 年代进口注塑模),通过多视角扫描拼接,生成完整点云并标注关键尺寸(如型腔深度、壁厚、定位孔坐标),解决 “图纸丢失” 难题;

- 对比新旧模具数据,精准定位磨损区域(如型腔局部磨损 0.08mm),为修复提供量化依据,某模具厂借此将旧模修复精度提升至 0.02mm 内。

(三)STL 建模:快速验证的 “桥梁格式”

STL 建模是扫描数据与 3D 打印的 “中间纽带”:

- 将点云数据转化为 STL 格式模型,保留曲面细节的同时,支持快速 3D 打印原型(如用树脂打印模具型腔样件),24 小时内可验证造型合理性,较传统木模试模节省 70% 时间;

- 针对复杂曲面模具(如汽车灯模具),STL 模型可直接用于有限元分析,提前预测注塑时的应力分布,优化型腔结构,降低试模次数。

(四)2D 转 3D:传统图纸的 “数字化升级”

2D 转 3D 解决了 “纸质图纸低效转化” 痛点:

- 对存档的二维工程图(如家电模具的三视图),通过特征识别算法将线条、尺寸标注转化为三维模型,自动生成拔模斜度(≥3°)、圆角(R0.5-R2mm)等工艺特征,避免人工建模的 “漏标” 误差;

- 某厨具模具厂将 100 套旧图纸转为 3D 模型,设计效率提升 60%,且模型与 CNC 加工系统无缝对接,直接驱动机床生产。

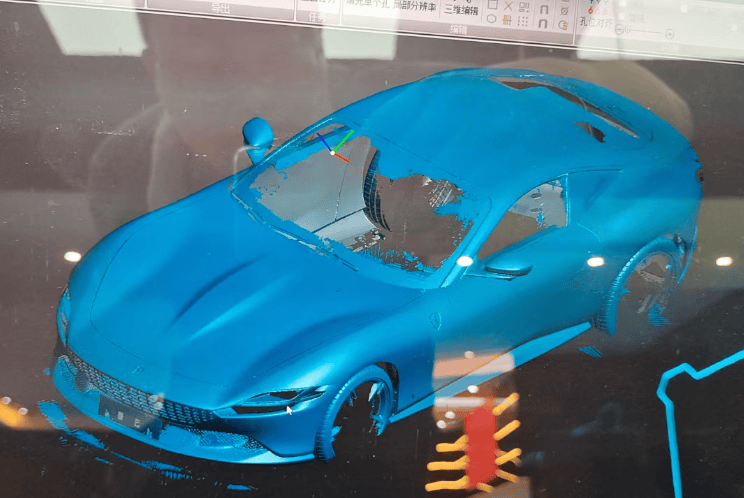

(五)逆向造型:功能与工艺的 “融合器”

逆向造型实现从数字模型到可制造模具的转化:

- 基于扫描数据重构参数化模型,识别冷却水道、顶针孔等功能特征,确保模型符合模具钢加工工艺(如预留电火花加工余量 0.1mm);

- 优化不合理设计,如进口模具的浇口位置导致产品熔接痕明显,逆向造型时调整浇口至侧面,使量产产品合格率从 82% 提升至 98%。

二、应用场景:解决模具制造核心痛点

(一)旧模修复与改造

某汽车零部件厂的发动机缸体模具使用 5 年后,型腔局部磨损导致产品尺寸超差。通过三维扫描获取磨损数据,逆向造型生成 “补偿模型”,指导 CNC 局部修复,修复成本仅为新模的 1/5,且模具寿命延长 2 年。

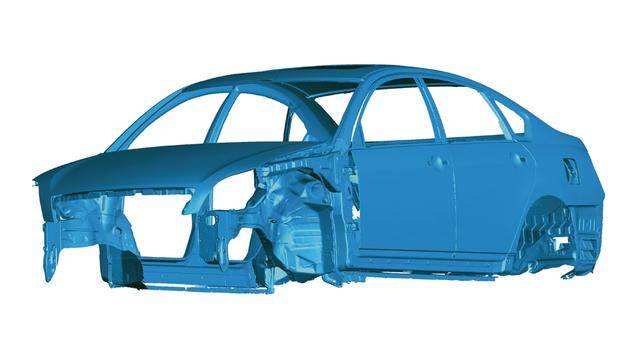

(二)进口模具国产化

某电子企业引进德国手机中框模具,通过扫描抄数获取型腔数据,2D 转 3D 将关键尺寸转化为符合国内标准的参数化模型,逆向造型时优化脱模斜度(从 2° 增至 3°,适配国产注塑机),国产化模具量产产品的不良率从 1.5% 降至 0.3%,成本降低 40%。

(三)快速试模与迭代

家电企业开发新型冰箱抽屉模具时,先扫描手板模型生成 STL 文件,3D 打印树脂模具试产 50 件验证结构;再通过逆向造型优化壁厚均匀性(公差 ±0.1mm),最终开钢模时试模次数从 5 次减至 2 次,开发周期缩短 30 天。

三、技术优势:重塑模具制造效率与精度

- 精度跃升:全域扫描避免 “单点抽样” 漏检,逆向造型的曲面光顺度偏差≤0.01mm,模具装配精度提升至 ±0.02mm,较传统方法减少 80% 因精度导致的试模失败;

- 效率革命:从扫描到 3D 模型交付,简单模具 24 小时内完成,复杂模具 3-5 天,较人工测绘(1-2 周)效率提升 8 倍;

- 成本优化:旧模修复成本降低 60%,试模次数减少 50%,某模具集群企业年节省成本超 500 万元。

四、未来趋势:智能化与工艺深度融合

AI 驱动的自动化正成为新方向:AI 算法自动识别模具特征(如冷却水道、分型线),逆向造型效率提升 60%;数字孪生技术将 3D 模型与生产数据联动,预测模具寿命并提前维护。这些升级让模具制造从 “经验驱动” 彻底转向 “数据驱动”。

结语

模具三维扫描、测绘抄数、STL 建模、2D 转 3D 与逆向造型的协同,不仅是技术工具的叠加,更是模具制造范式的革新。它让旧模具 “重获新生”,让进口技术 “落地转化”,让新品研发 “快速迭代”。在模具行业向 “高精度、短周期、低成本” 转型的路上,这套技术闭环正以 “数字基因” 赋能每个生产环节,推动模具制造从 “中国制造” 迈向 “中国智造”。

客服1

客服1