在工业设计与制造领域,“从实物到数字模型” 的转化能力直接决定产品研发效率。逆向造型、3D 测量、三维扫描与抄数测绘的协同应用,以 “非接触式测量 + 数字化重构” 为核心,构建起从实物数据采集到数字模型逆向的完整技术闭环,为复杂零件复刻、产品迭代优化、个性化定制提供了精准高效的解决方案,成为连接传统制造与智能制造的关键纽带。

一、技术协同:从实物到模型的全流程转化

(一)三维扫描与抄数测绘:数据采集的 “双引擎”

三维扫描与抄数测绘是逆向造型的 “数据入口”,通过技术适配实现全场景覆盖:

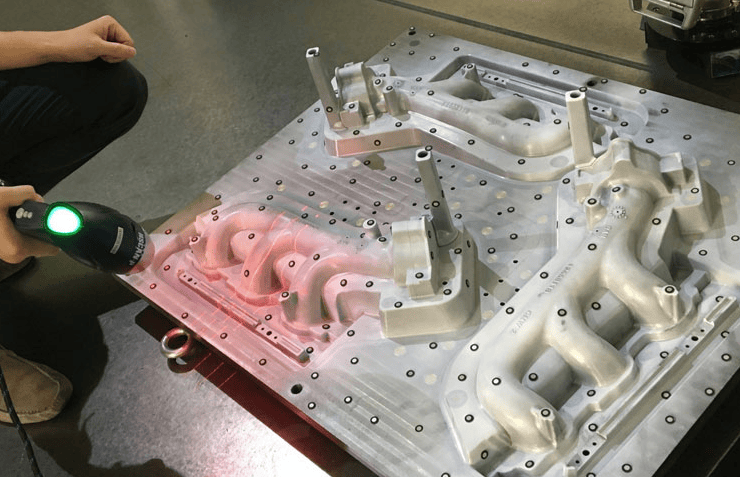

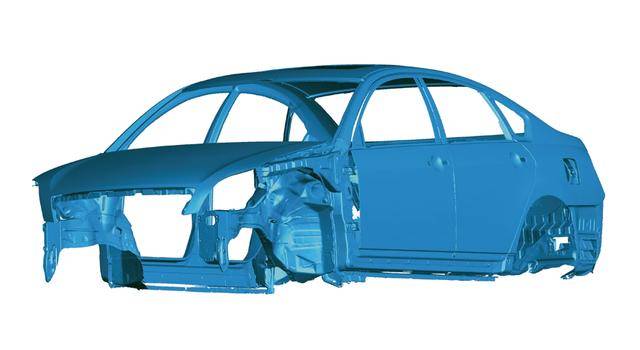

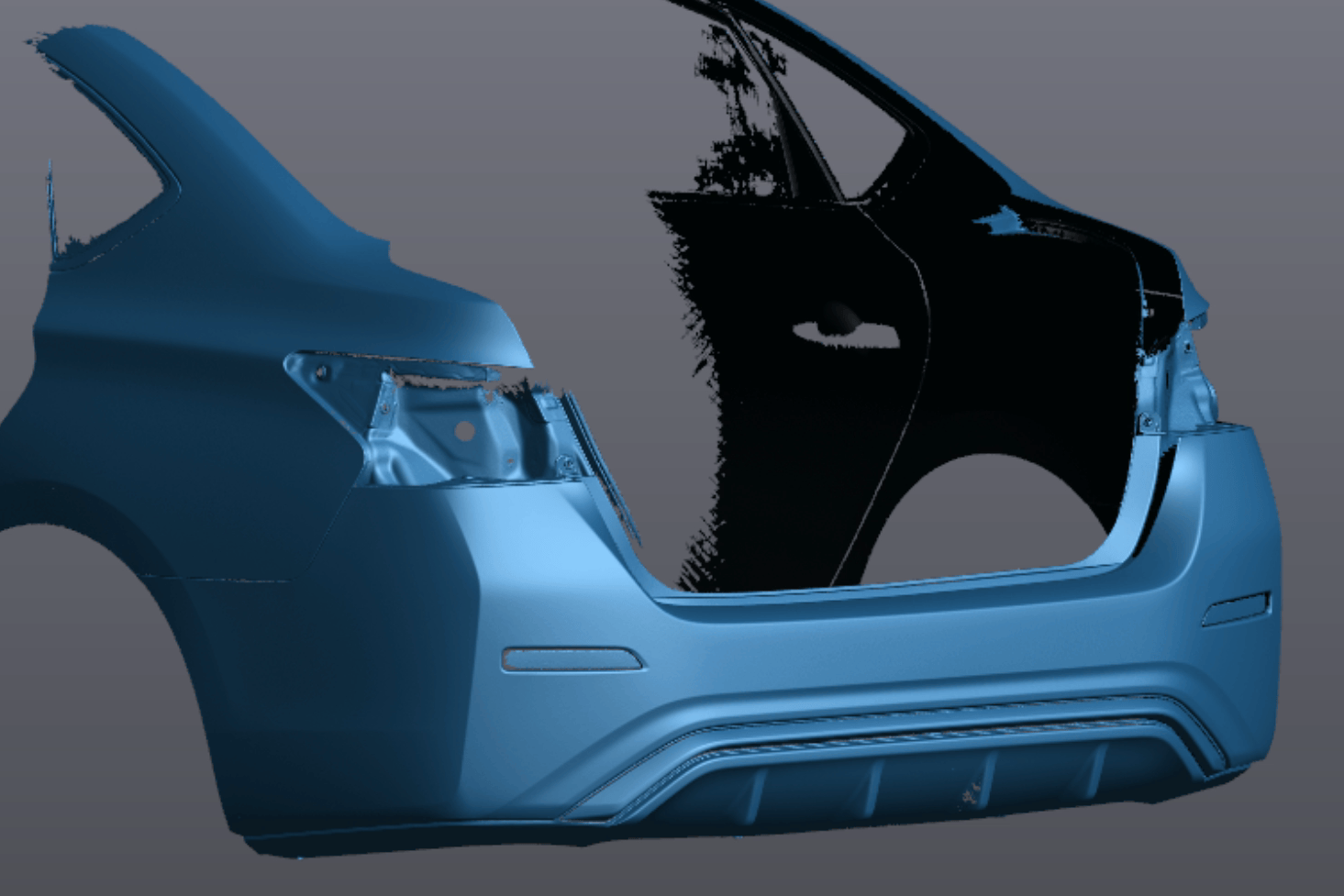

- 三维扫描以光学原理为核心,蓝光结构光扫描仪(精度 0.01mm)适合复杂曲面零件(如汽车覆盖件、模具型腔),10 分钟内可获取百万级点云数据,完整记录 0.2mm 深的纹理细节;手持式激光扫描仪(如 Artec Eva)则胜任小型精密件(如齿轮、连接器),0.05mm 的单点精度能捕捉齿形曲线的细微偏差。

- 抄数测绘作为工程化应用形态,更强调 “数据实用性”:针对老旧设备的无图纸零件(如纺织机凸轮),通过多视角扫描拼接,生成完整点云数据,避免传统手工测绘的误差(传统方法误差常达 0.5mm 以上),数据可信度提升 10 倍。

两者结合,既保证了复杂结构的全域覆盖,又满足了精密零件的细节捕捉,为逆向造型提供 “零失真” 的数字底图。

(二)3D 测量与逆向造型:数据到模型的 “智能翻译”

3D 测量为逆向造型提供精度基准,逆向造型则实现数据到模型的价值转化:

- 3D 测量通过激光跟踪仪、三坐标测量机等设备,对扫描数据进行关键尺寸校准(如零件的孔位坐标、平面度),确保逆向模型的工程精度(公差控制在 ±0.03mm 内)。某汽车零部件厂通过 3D 测量验证逆向模型,发现发动机缸体的气门座圈位置偏差 0.04mm,修正后装配精度达标率提升至 99%。

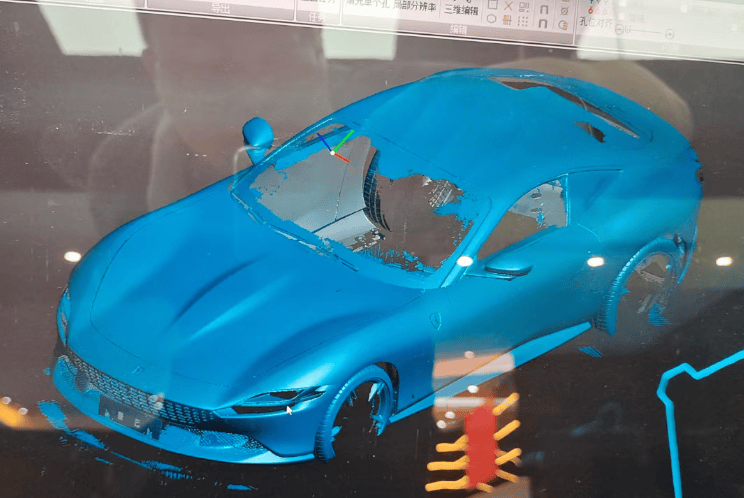

- 逆向造型依托软件,完成 “点云去噪 — 特征提取 — 曲面重构” 三步转化:对扫描数据剔除环境噪点,自动识别定位孔、分型线等功能特征,采用 NURBS 曲面拟合技术生成光顺模型,确保模型不仅 “形似”,更符合制造工艺(如预留 3° 拔模斜度、0.05mm 装配间隙)。

二、场景落地:覆盖多行业的技术赋能

(一)制造业:老旧设备复活与新品迭代

在工程机械领域,技术组合解决了 “无图纸维修” 难题:某矿山机械的液压阀块损坏,原厂停产且图纸丢失,通过三维扫描抄数获取数据,3D 测量校准关键尺寸后逆向造型,5 天内生成可加工模型,指导 CNC 生产替换件,设备恢复运转,较传统 “测绘 — 试错” 模式节省成本 60%。

在新品研发中,技术加速迭代周期:某家电企业对标进口咖啡机,扫描其异形水箱后逆向造型,3D 测量优化流道曲率,使出水均匀度提升 20%,研发周期从 3 个月压缩至 1 个月。

(二)文创与医疗:细节还原与个性化适配

文创领域,技术实现 “文化基因” 的精准传承:扫描非遗木雕作品,抄数测绘记录 0.5mm 深的雕花纹路,逆向造型生成数字模型后,3D 打印复刻品既保留原作风韵,又可批量生产,让传统工艺从 “小众收藏” 走向 “大众消费”。

医疗领域,技术支撑个性化解决方案:为脊柱侧弯患者扫描躯干,3D 测量获取骨骼形态数据,逆向造型设计适配的矫正器壳体,贴合度达 95% 以上,较标准化产品的矫正效率提升 30%。

三、技术优势:重塑制造的精度与效率

相较于传统测绘与建模方式,这套技术组合的优势显著:

- 精度跃升:全域数据采集避免 “单点抽样” 漏检,复杂曲面的逆向误差≤0.05mm,满足汽车、航空等高精度行业需求;

- 效率革命:数据采集与建模周期较传统方法缩短 80%,某模具厂通过技术组合,将复杂型腔的逆向周期从 7 天缩至 1.5 天;

- 柔性适配:非接触式测量适用于脆弱件(如陶瓷、玻璃)、高温件(如刚加工的铸件),避免物理接触导致的形变或损伤。

四、未来趋势:智能化与场景深化

随着 AI 与数字孪生技术的融入,技术组合正迈向新高度:AI 算法自动识别零件特征(如孔、槽、曲面),逆向造型效率提升 60%;数字孪生平台将扫描数据与生产参数关联,实现 “逆向模型 — 加工工艺” 的智能匹配。某新能源车企通过该技术,将电池壳体的逆向造型与压铸工艺参数联动,废品率降低 25%。

结语

逆向造型、3D 测量、三维扫描与抄数测绘的协同,不仅是技术工具的叠加,更是制造理念的革新。它让复杂零件的逆向从 “技术难题” 变为 “标准流程”,让无图纸产品的复刻从 “经验依赖” 变为 “数据驱动”。在智能制造加速渗透的今天,这套技术闭环正以 “精准、高效、柔性” 的特质,推动传统制造向 “数字化、个性化、高效化” 转型,成为产业升级的核心技术支撑。

客服1

客服1