在产品研发迭代加速的当下,“快速获取实物数据 — 精准转化数字模型 — 实现创新性设计” 成为企业竞争力的核心。逆向抄数建模、产品测绘与工业设计的深度融合,以 “数据驱动 + 创新赋能” 的模式,打破了传统设计 “从零开始” 的局限,构建起从实物测绘到创新设计的完整闭环,为制造业、消费电子、文创等行业提供了 “高效复刻、精准优化、差异创新” 的全维度解决方案。

一、技术协同:从实物到设计的三级转化

(一)逆向抄数:实物数据的 “无损捕获”

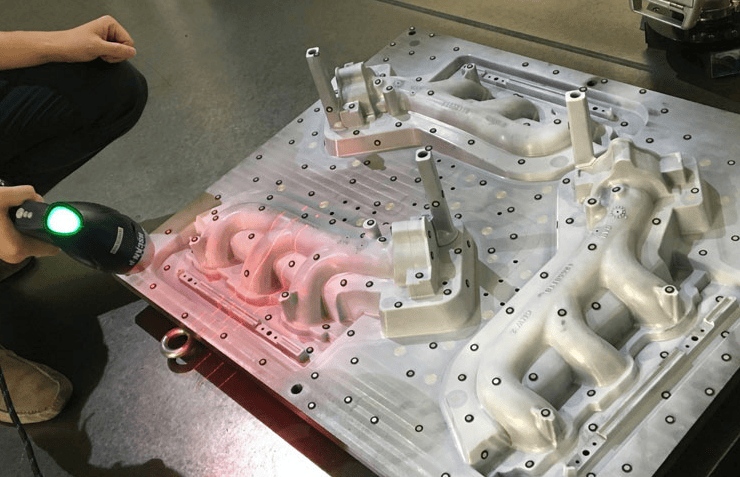

逆向抄数(三维扫描)是数据入口,通过光学技术实现产品的全域数字化。针对不同产品特性,技术适配性极强:

- 精密零件(如手表齿轮、医疗器械配件)用手持式激光扫描仪,0.05mm 的单点精度可捕捉齿形曲面的细微纹路;

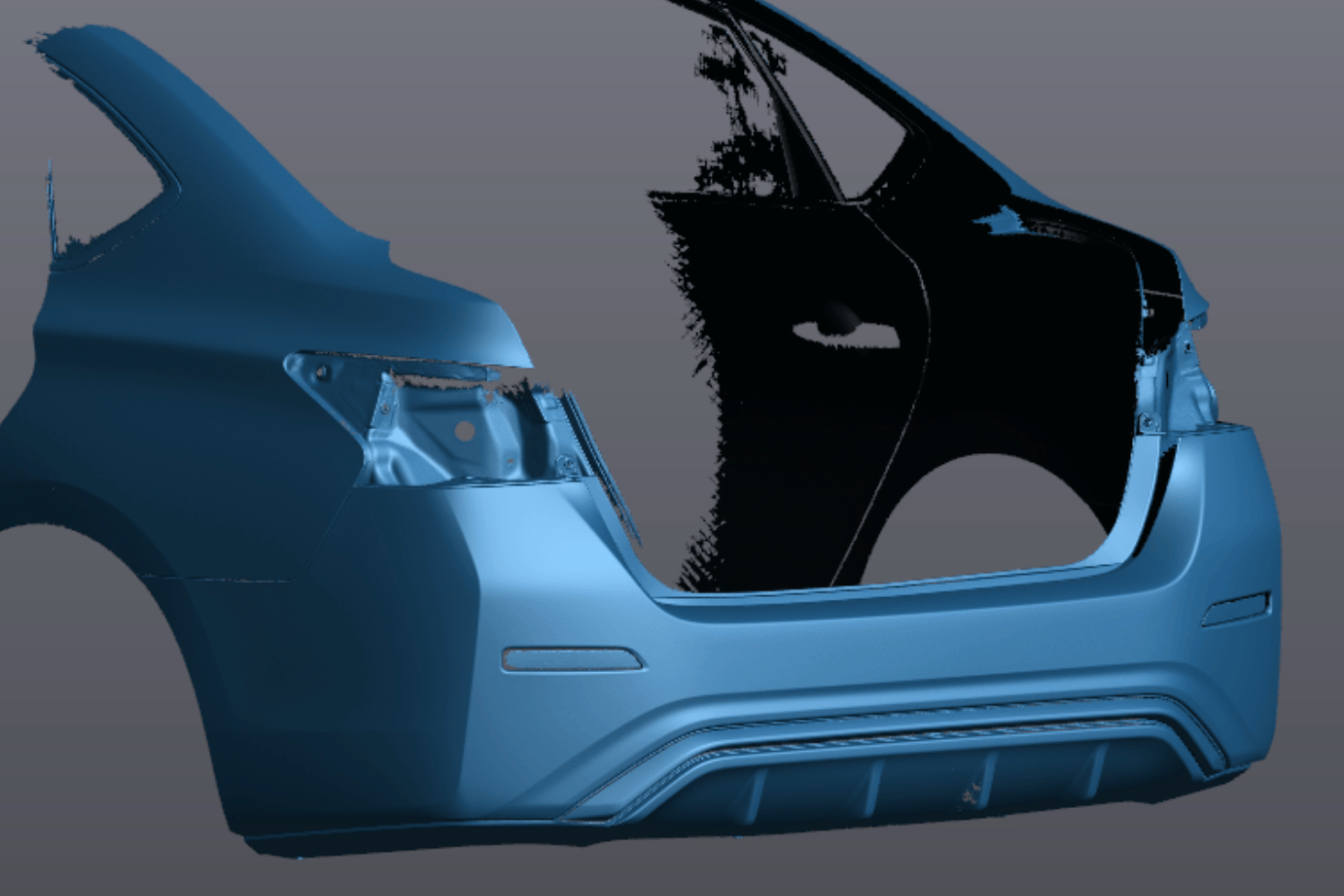

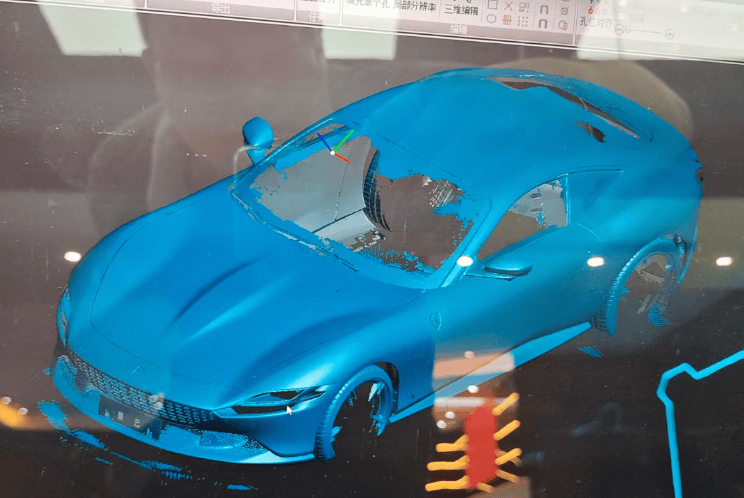

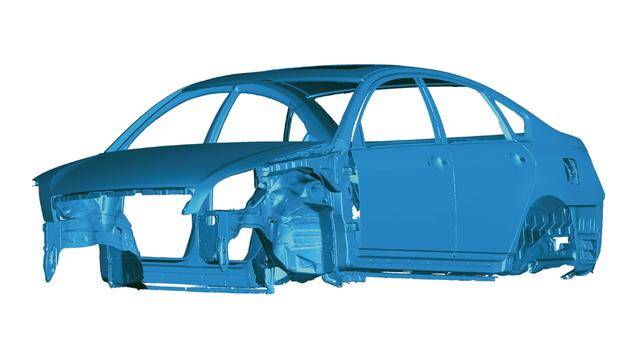

- 大型产品(如家电外壳、汽车保险杠)用蓝光结构光扫描仪,10 分钟内完成 1 米范围扫描,点云数据覆盖每平方毫米 200 个点,确保曲面过渡的连续性;

- 脆弱或异形产品(如陶瓷文创、硅胶手板)用非接触式扫描,避免物理接触导致的形变,数据还原度达 99%。

这种技术突破了传统测绘 “单点抽样” 的局限,让产品的每个细节都被精准记录,为后续建模提供 “数字底图”。

(二)产品测绘建模:从点云到参数化模型的转化

专业团队通过三步流程实现数据价值转化:

- 数据净化:剔除扫描噪点(如指纹、灰尘),拼接多视角数据,确保复杂产品(如多曲面组合体)的点云对齐误差≤0.03mm;

- 特征提取:识别产品的功能特征(如定位孔、卡扣、分型线),用 Geomagic 等软件重构曲面,使模型既 “形似” 又符合制造逻辑(如预留模具拔模斜度);

- 参数化输出:将模型转化为可编辑的 CAD 文件,支持与工业设计软件(SolidWorks、Rhino)无缝对接,为创新设计奠定基础。

某消费电子企业通过该流程,3 天内完成竞品耳机的抄数建模,较传统手绘测绘效率提升 10 倍,数据精度达 0.02mm。

二、场景落地:设计创新的多维实践

(一)制造业:加速产品迭代与优化

在汽车零部件领域,逆向抄数建模实现 “对标 - 超越”:扫描进口发动机缸体,测绘其散热水道结构,工业设计时优化流道曲率,使散热效率提升 15%,同时减轻重量 8%;在模具行业,通过抄数磨损模具,建模分析型腔变形规律,设计补偿方案,使铸件合格率从 82% 提升至 98%。

(二)消费电子:快速响应市场需求

某手机厂商接到曲面屏概念设计需求,通过抄数现有屏幕模组,测绘其装配边界,工业设计时融合人体工学,将侧边弧度从 2.5mm 优化至 3mm,既保证贴合手掌的舒适度,又兼容现有生产线,新品研发周期缩短至 45 天,较传统流程压缩 50%。

(三)文创设计:传统与现代的融合创新

设计师扫描非遗竹编工艺品,通过测绘提取编织纹理的参数化特征,工业设计时将其融入现代灯具外壳,保留传统纹样的同时,优化结构适配 3D 打印量产,使文创产品既具文化底蕴,又符合工业化生产标准,年销量突破 10 万件。

三、核心价值:重塑设计研发的效率与边界

(一)降本增效,缩短研发周期

逆向抄数建模省去 “从零绘制” 的时间成本,某家电企业开发新型冰箱面板时,通过抄数竞品结构,设计周期从 3 个月缩至 1 个月,试错成本降低 60%;小批量定制产品(如异形工具、专用配件)无需开模,直接基于测绘模型 3D 打印样品,快速验证市场需求。

(二)精准适配,降低制造风险

产品测绘确保设计与制造工艺无缝衔接:工业设计时基于测绘数据预设材料收缩率(如塑料件 3%、金属件 0.2%),避免后期生产的尺寸偏差;标注关键公差(如装配间隙 ±0.1mm),使设计图纸直接指导生产,一次合格率提升至 95%。

(三)赋能创新,突破设计局限

逆向抄数提供的 “数据基线”,让设计创新更有依据:在测绘数据基础上,通过拓扑优化去除冗余结构(如自行车车架减重 15% 仍保强度);融合新材料特性(如用碳纤维替代钢材),实现 “结构 - 材料 - 功能” 的协同创新。

四、未来趋势:智能化与生态化延伸

随着 AI 技术融入,逆向抄数建模正实现 “自动特征识别”(识别率超 90%),建模效率提升 60%;工业设计与数字孪生结合,基于测绘数据构建虚拟原型,模拟产品使用场景优化细节(如手持设备的防滑纹路)。这种 “数据 + 创新” 的模式,正推动设计从 “经验驱动” 迈向 “科学驱动”,为产品注入更精准的市场适配力与技术竞争力。

逆向抄数建模与工业设计的融合,不仅是技术工具的叠加,更是设计思维的革新 —— 它让创新不再盲目,让迭代有据可依,在快速变化的市场中,为企业提供了 “精准复刻” 到 “超越创新” 的可靠路径。

客服1

客服1