在工业产品设计与制造领域,异形壳体因其复杂曲面、多曲率过渡、不规则边界等特性,成为研发生产的 “硬骨头”。传统测量手段(如三坐标测量、手工测绘)难以捕捉其全域数据,导致建模效率低、精度差、研发周期长。而三维扫描抄数建模测绘与 3D 扫描逆向工程的融合应用,以 “非接触式测量 + 数字化重构” 的技术优势,为异形壳体的设计、制造、检测提供了全流程解决方案,推动复杂曲面产品从 “经验驱动” 迈向 “数据驱动”。

一、技术核心:破解异形壳体的 “复杂曲面密码”

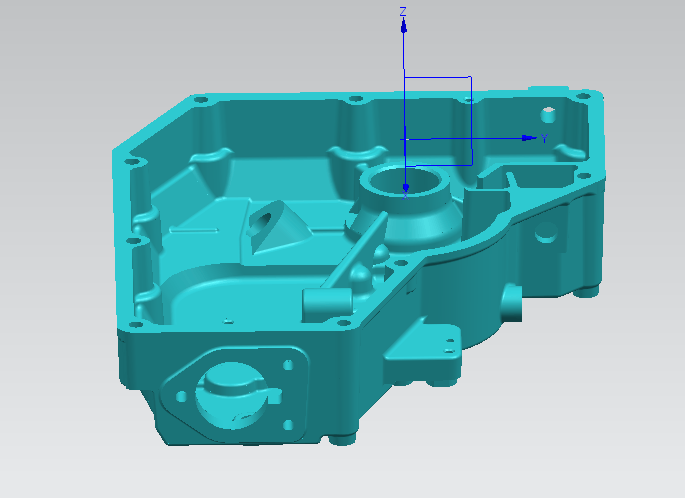

(一)三维扫描抄数:复杂曲面的全域数字化

针对异形壳体的 “无规则形态”,三维扫描技术展现出独特优势:

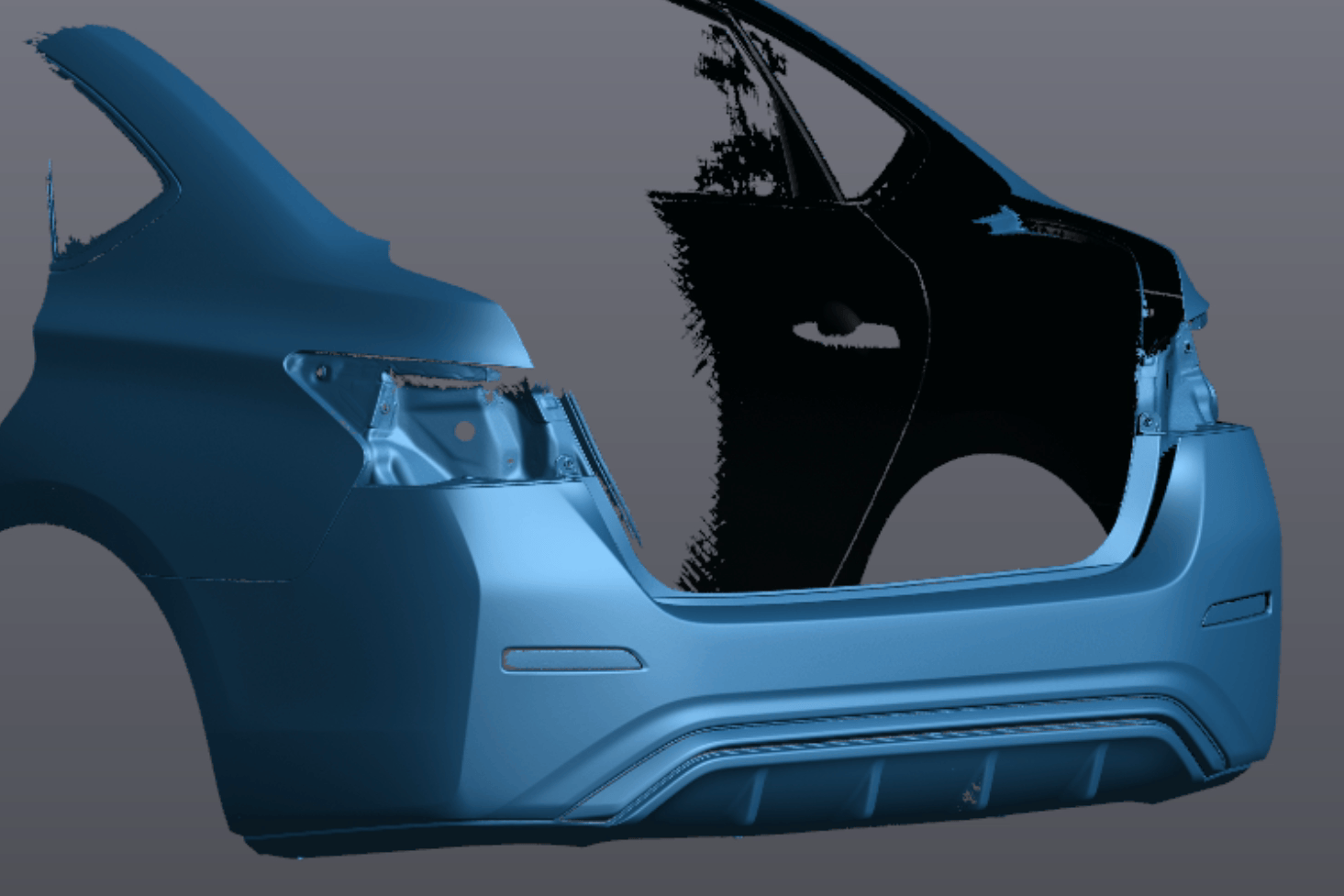

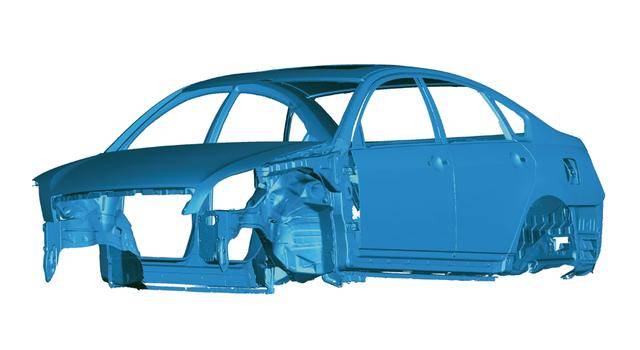

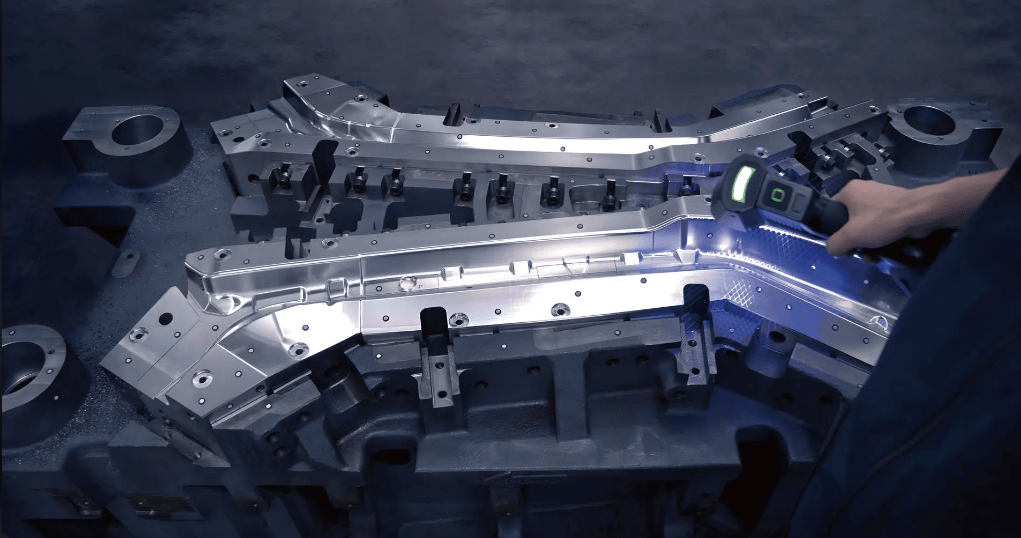

- 多技术协同适配:手持式激光扫描仪,精度 0.04mm适合中小型异形件(如汽车尾灯壳体、无人机外壳),可捕捉 0.2mm 级的倒角、凹槽等细节;结构光扫描仪(如德国 GOM ATOS,单次扫描范围 1-3 米)胜任大型壳体(如新能源汽车电池壳体、航空航天整流罩),15 分钟内完成全型面扫描,点云数据密度达每平方毫米 150 点,确保曲面过渡区域的连续性。

- 非接触式无损测量:对高光洁度壳体(如手机玻璃后盖)、薄壁易变形壳体(如医用塑料外壳),通过蓝光扫描避免接触式测量的探针压力形变,配合可降解显影剂消除反光干扰,实现 0 失真数据采集。

- 效率突破:相较传统测绘(单个壳体耗时 2-3 天,曲面误差≥0.5mm),三维扫描将数据采集时间压缩至 1-3 小时,效率提升 8-10 倍,为后续逆向建模奠定 “数字基石”。

(二)逆向工程建模:从点云到参数化模型的智能重构

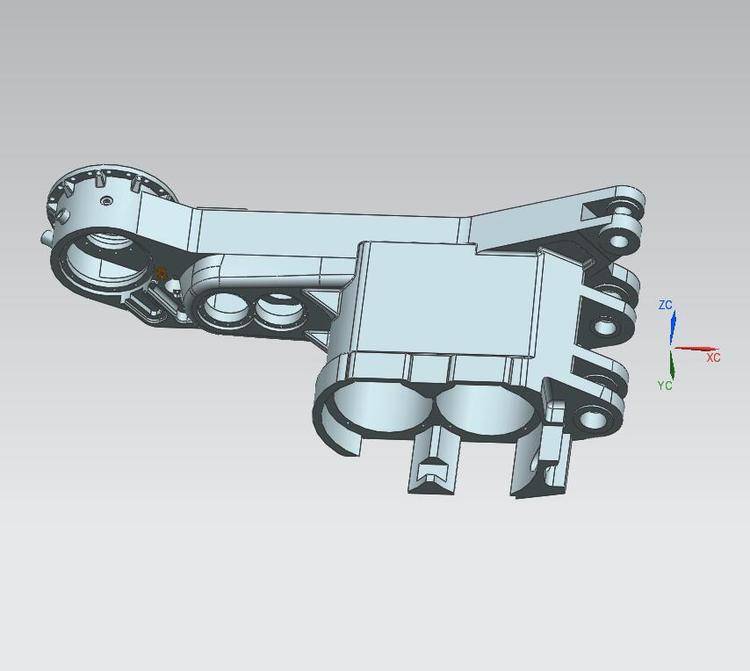

逆向工程分三步实现异形壳体的精准建模:

- 数据预处理:利用软件去除扫描噪点(如灰尘、指纹干扰点),自动对齐多视角数据(如壳体的顶面、侧面、内腔扫描数据),确保复杂曲面的拼接精度(误差≤0.03mm)。

- 特征识别与曲面拟合:针对异形壳体的自由曲面(如汽车保险杠的流线型曲面、医疗设备的人机工程学曲面),采用 NURBS 曲面拟合技术,通过曲率分析识别过渡区域,重构光顺曲面,确保模型符合 A 面标准(曲面光顺度偏差≤0.01mm)。

- 参数化设计与工程适配:为模型赋予制造属性 —— 标注脱模斜度(≥3°)、壁厚均匀性(公差 ±0.1mm)、装配定位特征(如卡扣、螺孔),生成可直接用于模具设计的 CAD 文件,避免传统设计的 “理想化误差”。

二、应用场景:重塑异形壳体的研发生产范式

(一)汽车零部件:从 “造型模仿” 到 “性能优化”

- 外观件逆向设计:某新势力车企开发电动车前大灯壳体时,扫描对标车型的灯体,逆向建模后提取曲面曲率数据,结合空气动力学仿真优化导流槽设计,使风阻系数降低 0.02,同时保留品牌设计语言,研发周期缩短 40%。

- 功能件精度管控:新能源汽车的电池壳体(铝合金材质,壁厚 2-3mm),通过扫描检测壳体变形(如焊接导致的平面度偏差 0.3mm),逆向建模生成补偿模型,指导 CNC 加工修正,使壳体密封性达标率从 85% 提升至 99%。

(二)医疗设备:个性化壳体的精准定制

- 康复辅具适配:扫描患者躯干数据,逆向设计脊柱矫形器壳体,贴合人体曲面(间隙≤1mm),同时预留呼吸运动空间,较传统手工测量的适配周期从 2 周缩短至 3 天,患者舒适度提升 60%。

- 高端设备外壳:某医疗影像设备的碳纤维壳体,通过扫描建模优化散热孔布局(根据 CT 扫描的内部元件发热数据),使壳体表面温度均匀性提升 30%,确保设备长期稳定运行。

(三)消费电子与文创:颜值与功能的双重突破

- 3C 产品快速迭代:某手机厂商扫描竞品的折叠屏壳体,逆向建模后分析铰链连接区域的应力集中点,优化转轴处的曲面过渡半径(从 R2mm 增至 R3mm),使折叠寿命从 10 万次提升至 20 万次,研发周期压缩至传统模式的 1/2。

- 文创产品精细化还原:扫描三星堆青铜神树的异形枝干,逆向建模后提取 0.5mm 深的纹饰细节,3D 打印树脂壳体用于高端文创,细节还原度达 98%,较传统翻模工艺提升 40% 精度。

三、服务优势:异形壳体制造的 “降本增效” 密钥

(一)精度优势:微米级把控曲面质量

- 曲面轮廓度误差≤0.05mm,满足汽车 A 面、医疗设备人机工程学的高精度要求,通过色彩偏差云图直观呈现超差区域(如壳体拐角处的曲率偏差 0.08mm),指导模具修正,避免批量报废。

- 内腔结构的测量突破,如扫描汽车进气歧管的复杂内腔,逆向建模后生成流体分析模型,较传统拆解测量效率提升 5 倍,流道尺寸精度达 0.1mm。

(三)灵活优势:适配全类型异形结构

- 兼容多材质:金属、塑料、碳纤维、玻璃等,甚至可扫描硅胶类柔性壳体(如智能手表的防水胶圈),通过压力补偿算法修正形变数据。

- 支持多场景:从样品复刻(如客户仅提供手板模型)到破损件修复(如断裂的壳体残件拼接),逆向工程均可提供完整解决方案。

四、未来趋势:智能化与场景化的深度融合

(一)AI 驱动的自动化升级

引入 AI 算法自动识别异形壳体的特征(如卡扣、散热孔),识别率达 90% 以上,曲面拟合效率提升 70%;智能标注工具根据行业标准(如 ASME Y14.5)自动生成公差,减少人工干预错误。

(二)数字孪生与虚拟验证

扫描数据接入产品数字孪生体,模拟异形壳体在不同工况下的应力分布、散热效果,提前发现设计缺陷。某新能源车企借此将电池壳体的结构强度验证周期从 2 周缩短至 24 小时。

(三)行业深度定制方案

针对航空航天的复合材料壳体,开发耐高温(300℃以上)扫描方案;针对半导体设备的超高洁净壳体,推出超精密建模服务(精度 0.005mm),助力 “卡脖子” 领域的技术突破。

结语

异形壳体的三维扫描抄数建模与逆向工程,本质是 “用数据定义复杂形态” 的深度实践。它打破了传统制造对 “经验” 和 “试错” 的依赖,让每个曲面的曲率、每个边界的过渡都能被精准量化、智能重构。在 “颜值经济” 与 “功能至上” 并重的今天,这项技术不仅是研发工具,更是企业实现 “差异化设计、高质量制造” 的核心竞争力 —— 它让复杂不再成为瓶颈,让创新始于每一个精准捕捉的曲面数据,推动异形壳体产品从 “制造可能” 迈向 “智造必然”。

Tags: 异形壳体产品三维扫描 三维扫描抄数建模测绘 3D 扫描逆向工程

客服1

客服1