在模具制造领域,“微米级精度” 是产品质量的生命线。传统手工测绘与二维图纸设计难以满足复杂曲面的精度要求,而三维扫描测绘、模具抄数与逆向建模技术的融合,尤其是高精度蓝光扫描的应用,正以 “非接触式测量 + 数字化重构” 的模式,构建起从模具实物到数字模型的精准转化体系,成为汽车、家电、3C 产品等行业提升竞争力的核心技术支撑。

一、技术核心:蓝光扫描与逆向建模的协同优势

(一)高精度蓝光扫描:模具数据的 “无损捕获”

蓝光扫描技术凭借三大特性成为模具测绘的首选:

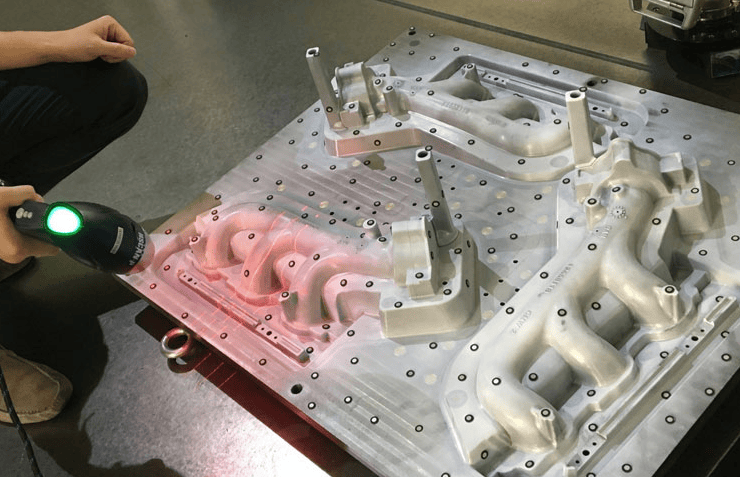

- 抗干扰与高精度:采用波长 450nm 的蓝光结构光,抗环境光干扰能力比激光扫描提升 3 倍,在车间强光环境下仍能保持 0.01mm 的单点精度,适配模具型腔、分型面等复杂曲面的细节捕捉。某汽车覆盖件模具的扫描中,蓝光技术清晰记录了 0.2mm 深的皮纹细节,为后续表面处理提供数据支撑。

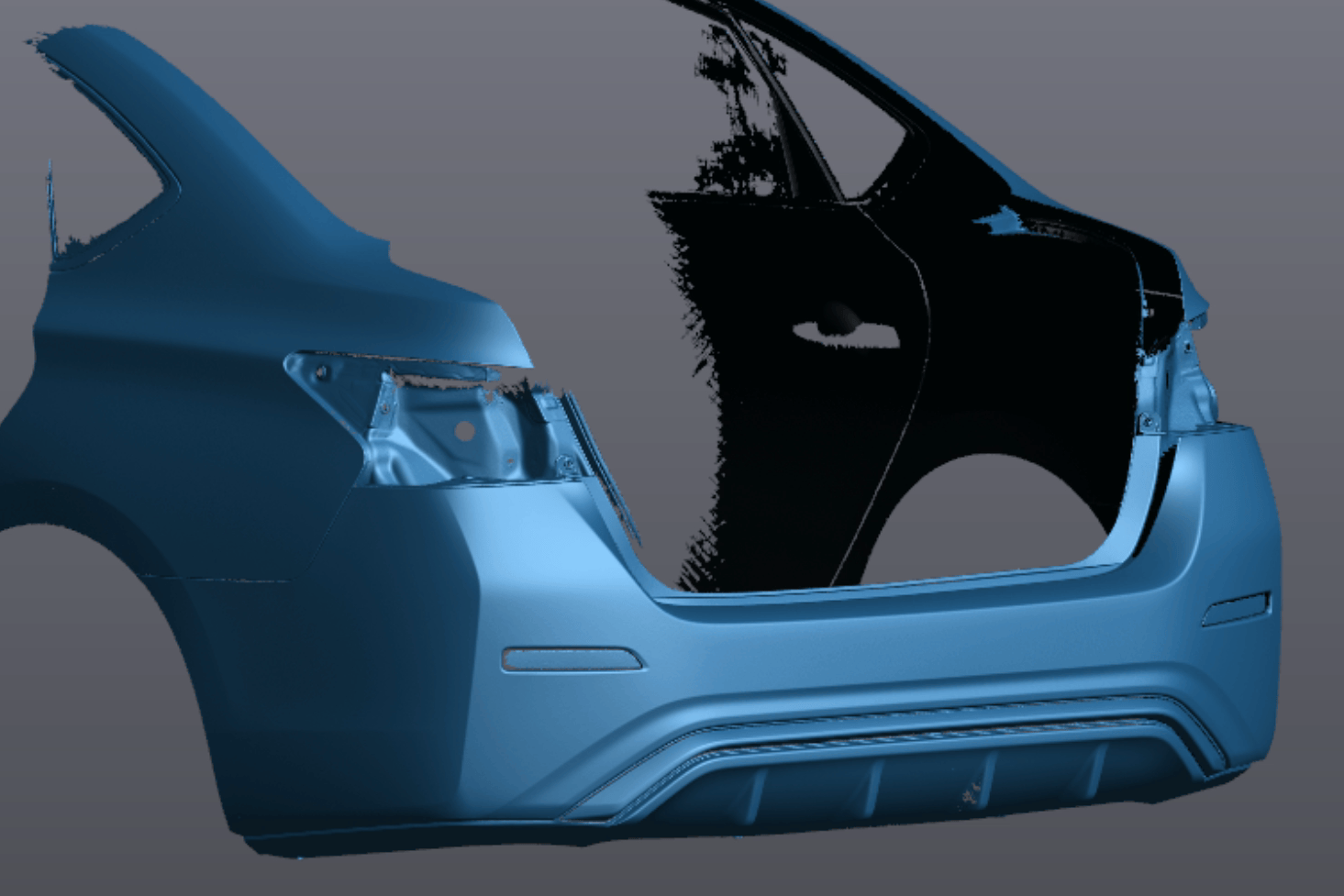

- 快速全域覆盖:单次扫描可覆盖 0.5-2 米范围,大型模具(如汽车保险杠模具)的全型面扫描仅需 15 分钟,点云数据密度达每平方毫米 300 点,避免了传统三坐标测量的 “单点抽样” 局限,确保不漏检任何细微磨损(如 0.05mm 的飞边残留)。

- 非接触式保护:对镜面模具、电火花加工后的粗糙表面,无需物理接触即可完成扫描,避免探针划伤或接触压力导致的形变误差,特别适合精密注塑模具(公差 ±0.03mm)的检测与逆向。

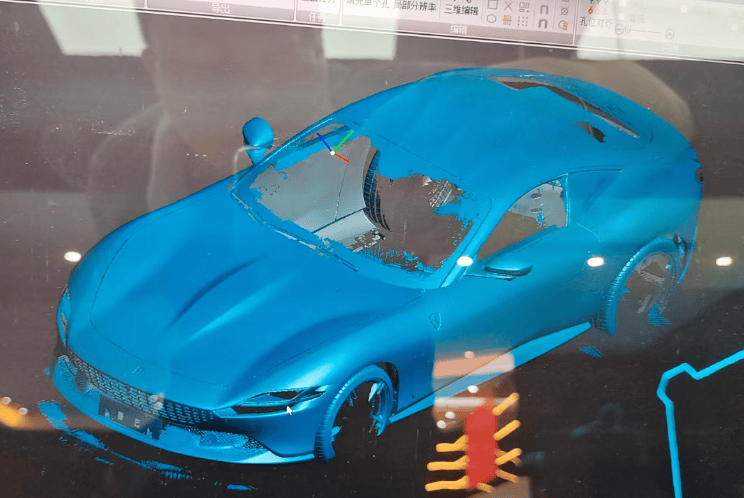

(二)逆向建模:从点云到可制造模型的 “精准翻译”

基于蓝光扫描数据,逆向建模分三步实现模具重构:

- 数据净化与拼接:使用软件去除扫描噪声(如油污、灰尘干扰点),自动对齐多视角数据,确保模具型芯与型腔的配合面精度(拼接误差≤0.02mm)。

- 特征提取与曲面重构:识别模具的关键结构 —— 如冷却水道、顶针孔、拔模斜度,采用 NURBS 曲面拟合技术重构光顺曲面,确保模型符合模具加工工艺(如分型线位置偏差≤0.01mm)。

- 参数化设计与出图:为模型赋予材料属性(如模具钢硬度 HRC52)、加工工艺(如电火花加工余量 0.1mm),生成可直接用于 CNC 编程的 CAD 文件,避免传统设计的 “理想化误差”。

二、应用场景:重塑模具制造全流程

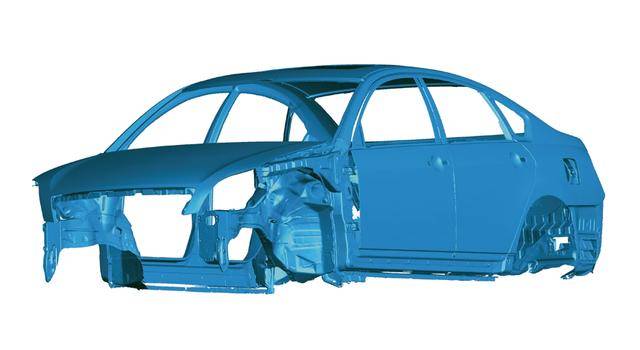

(一)模具逆向设计:从 “仿制” 到 “优化” 的跨越

- 进口模具国产化:某家电企业引进日本洗衣机内筒模具,通过蓝光扫描获取型腔数据,逆向建模时优化浇口位置(原设计浇口处熔接痕明显),并调整拔模斜度至 3°(符合国内注塑机工艺),量产产品的缩水率从 1.2% 降至 0.8%,模具寿命延长 20%。

- 旧模具改造升级:扫描使用 3 年的汽车模具(磨损量 0.1-0.3mm),逆向建模后生成 “补偿模型”,指导激光熔覆修复,使模具精度恢复至出厂标准,修复成本仅为新模具的 1/5,周期缩短 40%。

(二)模具检测与质量管控

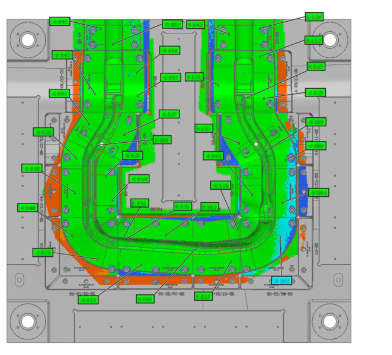

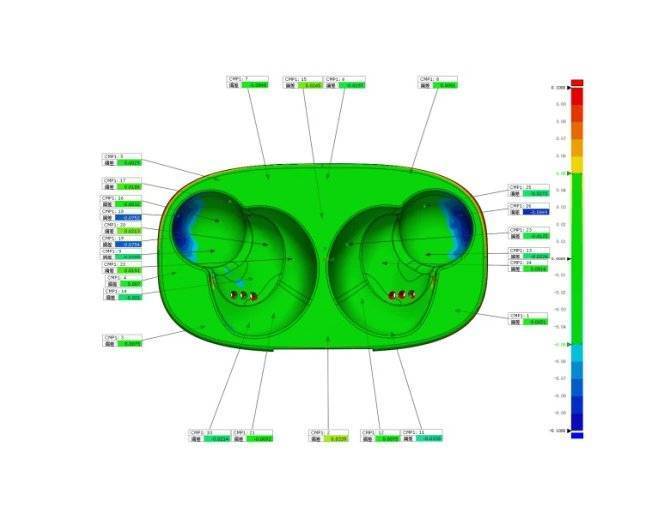

蓝光扫描替代传统 “三坐标抽检”,实现全型面偏差分析:

- 首件检测:新模具试模后,扫描成型件与设计模型比对,生成彩色偏差云图(红色区域表示超差>0.05mm),某手机壳模具通过检测发现型腔圆角半径小 0.1mm,修正后产品合格率从 75% 提升至 98%。

- 磨损趋势分析:定期扫描模具关键部位(如汽车模具的 A 柱成型面),建立磨损数据库,预测寿命并制定预防性维护计划,某模具厂借此将模具停机维修次数减少 30%。

(三)快速原型与小批量生产

针对多品种小批量需求,蓝光扫描 + 逆向建模 + 3D 打印形成闭环:

- 手板模型快速建模:扫描客户提供的硅胶手板,24 小时内逆向生成参数化模型,3D 打印树脂模具用于小批量试产(50-100 件),较传统开钢模节省 80% 成本,周期从 45 天缩至 7 天。

- 非标工装定制:扫描工件表面形态,逆向设计贴合的定位夹具,3D 出图后直接 CNC 加工,解决新能源汽车电池托盘的异形曲面定位难题,装夹精度达 ±0.05mm。

三、服务优势:精密制造的 “降本增效” 密码

(一)精度优势:微米级把控质量底线

- 单点精度 0.01mm,适配 IT6 级精度要求(如汽车模具的孔位公差 ±0.02mm),避免传统测绘的人为误差(手工测绘误差常达 0.5mm 以上)。

- 全域检测无死角,发现隐性缺陷(如模具型芯的微小裂纹、热处理变形),某医疗器械模具厂借此将精密注塑件的飞边不良率从 5% 降至 0.3%。

(二)效率优势:压缩 50% 以上研发周期

- 数据采集效率比三坐标测量提升 10 倍,建模出图时间缩短 40%,某 3C 产品模具从扫描到交付 CAD 文件仅需 3 天,满足消费电子 “快速迭代” 需求。

- 试模次数减少 50%,某家电模具厂通过逆向优化流道设计,将冰箱内胆模具的试模次数从 4 次减至 1 次,单套模具开发周期缩短 15 天。

(三)成本优势:全流程降低 30%-60% 投入

- 无需购置百万级设备,按需付费的外包服务模式使中小企业成本降低 60%,如中小型模具厂单次扫描建模费用仅为自建团队的 1/3。

- 减少材料浪费,通过逆向建模精准计算模具修改量,某汽车模具修复项目节省模具钢材料 30%,加工时间缩短 25%。

四、未来趋势:智能化与场景化深化

随着 AI 与数字孪生技术的融合,蓝光扫描与逆向建模正迈向新高度:

- AI 自动建模:算法识别率达 90% 以上,自动提取孔、槽、曲面特征,建模效率提升 60%,复杂模具的逆向周期从 5 天压缩至 2 天。

- 数字孪生应用:扫描数据接入模具数字孪生体,实时监控磨损状态并预测寿命,某大型模具厂借此将模具维护成本降低 20%。

- 跨行业拓展:从注塑模具延伸至压铸模具、冲压模具,开发耐高温(500℃以上)的蓝光扫描方案,适配新能源汽车的一体化压铸需求。

结语

三维扫描测绘、模具抄数与逆向建模,本质是 “数据驱动制造” 的深度实践。高精度蓝光扫描作为 “数字眼睛”,逆向建模作为 “智能大脑”,共同构建了模具制造的 “精准基因”。在汽车 “新四化”、消费电子快速迭代的今天,这项技术不仅是质量保障工具,更是企业实现 “快速响应、持续创新” 的核心竞争力 —— 它让每个模具的细节都被精准记录,每个改进都有数据可循,推动中国制造从 “规模扩张” 迈向 “精度制胜” 的新征程。

客服1

客服1