在产品研发与制造领域,“快速获取实物数据 — 精准重构数字模型 — 高效输出可制造图纸” 已成为企业提升竞争力的核心链条。产品三维抄数服务、逆向测绘建模与实物激光扫描建模 3D 出图的深度融合,以 “毫米级精度、全流程数字化、跨平台兼容性” 的技术优势,构建起从物理实体到数字模型再到生产图纸的完整闭环,为制造业、文创设计、医疗设备等行业提供了 “复刻、优化、创新” 的全维度解决方案。

一、技术闭环:从实物采集到图纸输出的三大核心环节

(一)三维抄数服务:实物数据的精准捕获

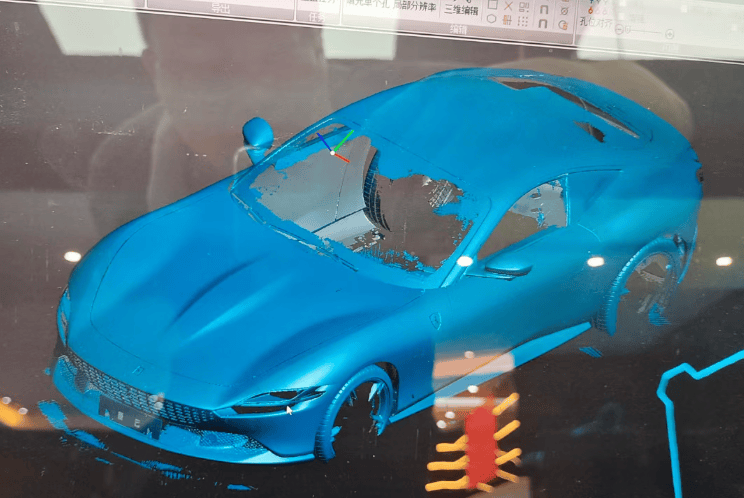

三维抄数(即三维扫描)是整个流程的 “数据入口”,通过激光或结构光技术实现实物的全域数字化。

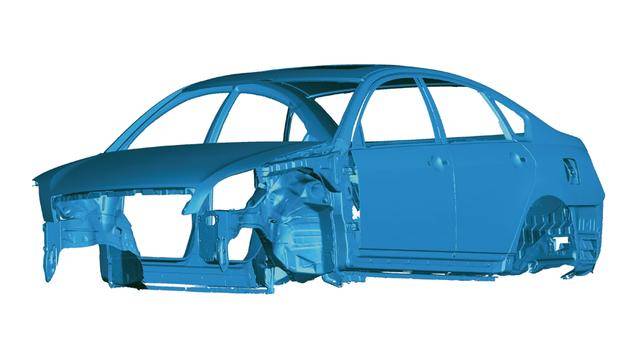

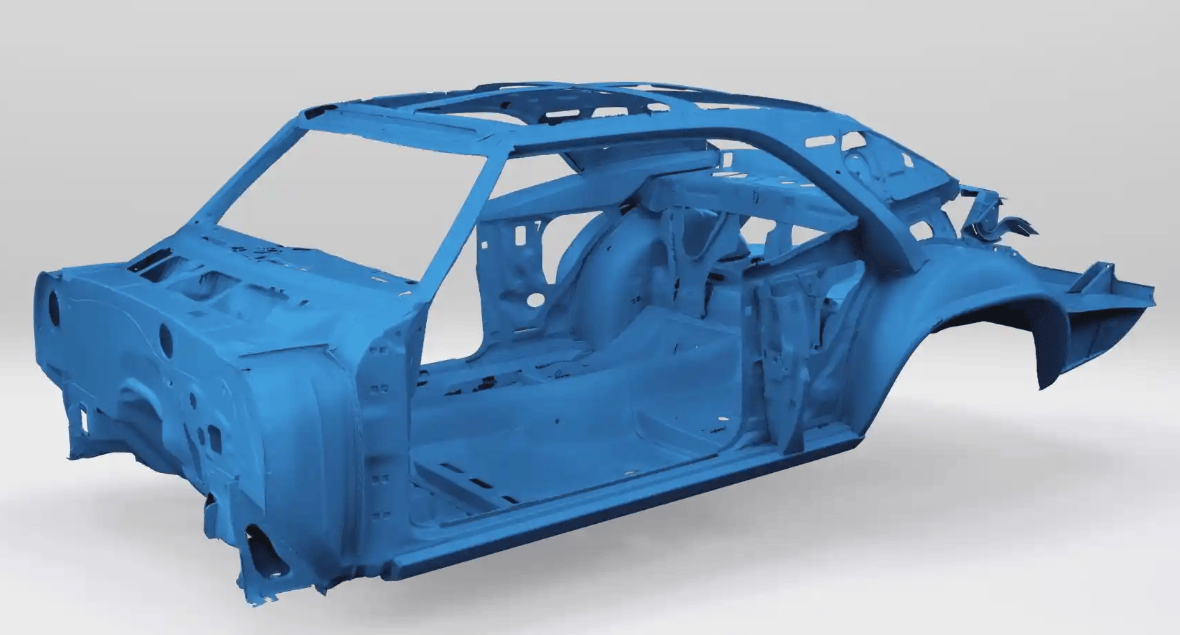

- 设备适配性:手持式激光扫描仪适用于中小型精密零件,单点精度达 0.02mm,可捕捉齿轮齿形、手机壳曲面等细微结构;大型物体(如汽车整车、工业模具)则采用蓝光三维扫描仪,单次扫描覆盖 2 米范围,点云拼接误差控制在 ±0.1mm 内,确保复杂曲面的完整还原。

- 非接触式测量:对高反光(如金属件)、易损(如手板模型)、柔性(如硅胶制品)物体,通过调整扫描参数或喷涂可降解显影剂,实现无损数据采集,避免传统接触式测量的探针磨损或形变误差。

- 效率提升:相较传统手工测绘(耗时 3-5 天且误差≥0.5mm),三维抄数可在数分钟至数小时内完成数据采集,效率提升 10 倍以上,为后续建模提供 “零失真” 的数字底图。

(二)逆向测绘建模:从点云到参数化模型的智能转化

逆向测绘建模是 “数据翻译” 的关键环节,将无序点云转化为可编辑的 CAD 模型。

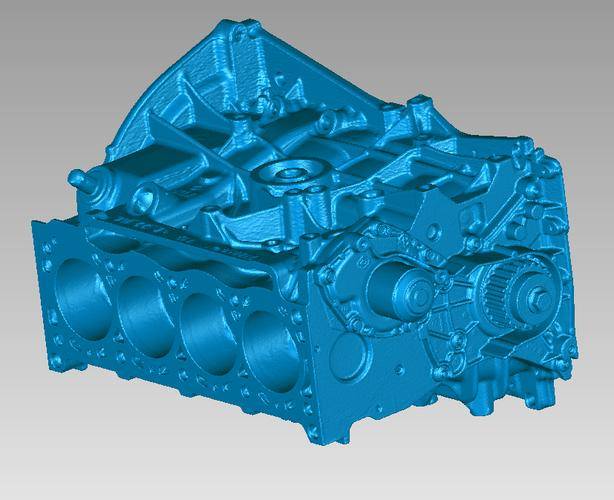

- 数据预处理:使用软件去除噪点、拼接多视角数据,生成完整点云模型。例如,对发动机缸体的 12 个扫描视角进行自动对齐,确保气门座圈等关键部位的数据连续性。

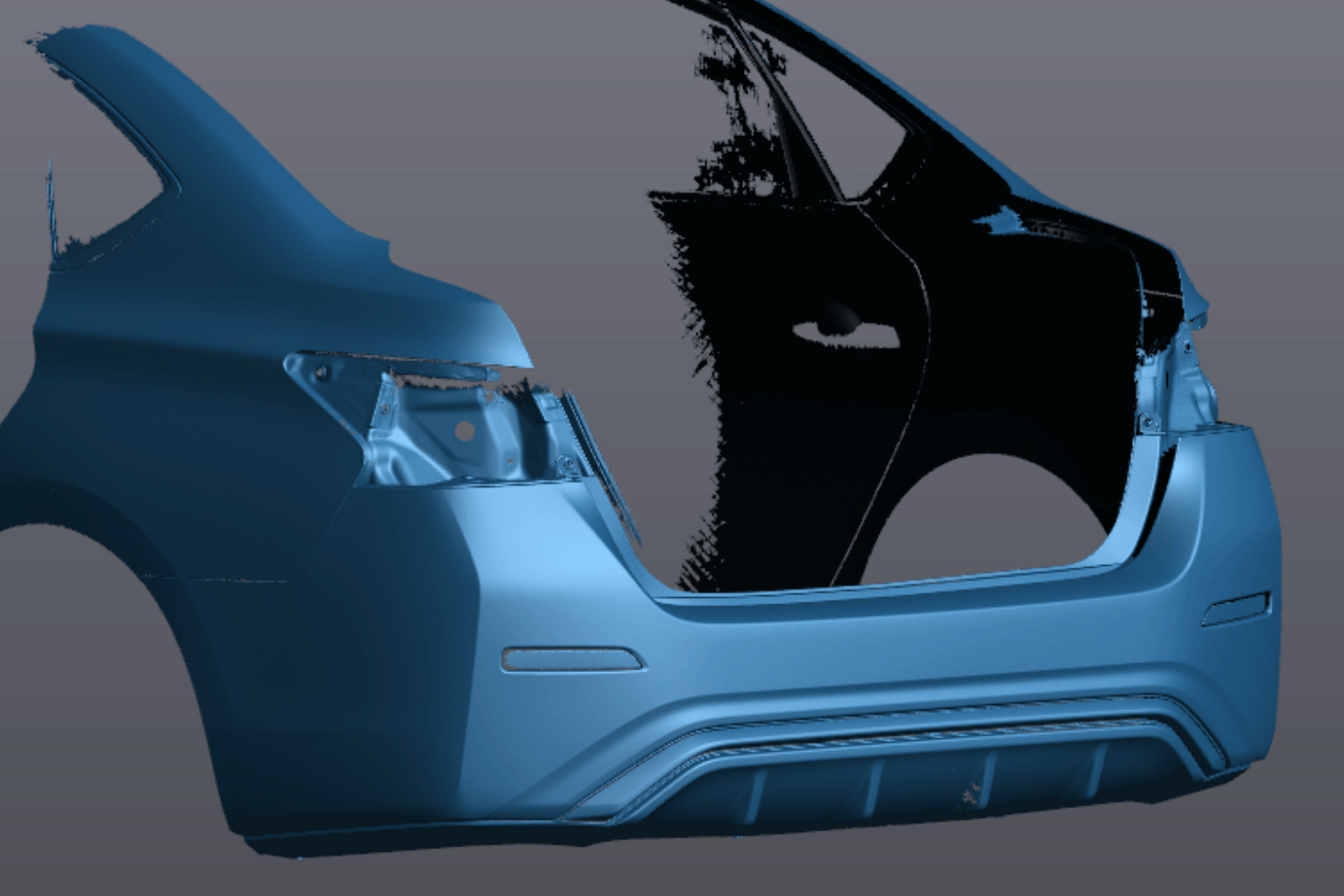

- 特征提取与曲面重构:识别定位孔、分型线、加强筋等功能特征,采用 NURBS 曲面拟合技术重构光顺曲面,确保模型符合制造工艺(如模具拔模斜度≥3°、装配间隙≤0.03mm)。

- 参数化设计:为模型赋予工程属性(材料、公差、表面处理),生成可驱动生产的参数化文件。某医疗器械企业扫描骨科植入物原型后,逆向建模时优化螺纹导程参数,使产品与骨骼的结合力提升 20%。

(三)实物激光扫描建模 3D 出图:从模型到生产的最后一公里

3D 出图是 “数字到制造” 的桥梁,将三维模型转化为可指导加工的工程图纸。

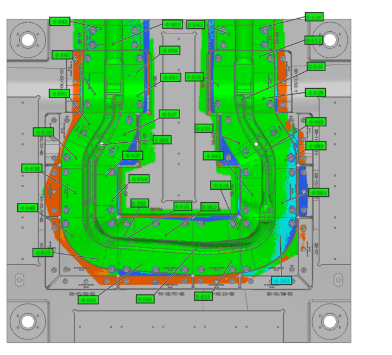

- 多软件兼容性:支持主流设计平台,输出包含尺寸标注(精度 ±0.01mm)、公差配合(遵循 GD&T 标准)、工艺说明(如注塑模具的浇口位置)的二维图纸。

- 场景化输出:针对模具制造,标注型腔尺寸、顶针位置;面向机加工,提供剖视图、加工基准;适配 3D 打印,输出 STL 格式并优化支撑结构。某消费电子企业扫描竞品耳机后,3D 出图时预留充电触点的让位空间,使新品研发周期缩短 40%。

二、多元应用:全行业的数字化转型助推器

(一)制造业:从仿制到创新的研发加速

- 旧件复刻与备件生产:针对停产设备的零部件(如 90 年代进口机床的齿轮箱),通过扫描、逆向建模、3D 出图,5 天内即可生成加工图纸,较传统 “测绘 + 试错” 模式节省 60% 成本。某纺织厂借此恢复了停产 10 年的梳棉机核心部件生产,避免了设备整体淘汰。

- 竞品分析与差异化设计:扫描市场热销产品(如智能手表),逆向建模后提取外观轮廓、内部结构,设计师可在此基础上优化人机交互界面(如调整表带扣的弧度),同时保留核心专利特征,使新品研发周期从 3 个月压缩至 1.5 个月。

(二)模具与工装:精度与效率的双重突破

- 模具逆向设计:扫描磨损的注塑模具型腔,逆向建模后生成修复补偿模型,指导电火花加工或 3D 打印镶件,使模具寿命延长 30%。某家电模具厂通过该服务,将冰箱内胆模具的试模次数从 5 次减至 2 次,单套模具成本降低 25 万元。

- 工装快速定制:根据扫描的工件表面形态,设计贴合的定位夹具,3D 出图后直接用于 CNC 加工,解决多品种小批量生产的工装适配难题。某汽车改装厂为客户定制碳纤维部件夹具,从扫描到出图仅用 2 天,较传统设计周期缩短 70%。

(三)文创与医疗:个性化需求的完美适配

- 文创产品开发:扫描文物(如青铜器纹样)、手工艺品(如木雕),逆向建模后提取文化元素,3D 出图时适配现代工艺(如注塑、金属压铸),实现 “传统元素 + 批量生产” 的融合。某文创公司扫描三星堆面具后,设计出兼具历史感与实用性的摆件,年销量突破 50 万件。

- 医疗定制化设备:扫描患者口腔、骨骼生成三维模型,逆向建模后设计个性化义齿、矫形器,3D 出图指导 3D 打印或 CNC 加工,贴合度达 95% 以上。某口腔诊所采用该服务,将隐形矫正器的方案设计时间从 7 天缩短至 2 天,患者满意度提升 40%。

三、服务优势:重新定义 “精准、高效、灵活” 的价值标准

(一)精度优势:毫米级把控每个细节

- 单点精度 0.03-0.1mm,满足汽车零部件(如发动机缸孔公差 ±0.05mm)、医疗器械(如关节假体配合间隙≤0.02mm)的高精度要求,避免传统测绘的人为误差。

- 全域偏差分析:通过色彩云图直观呈现尺寸超差区域,如手机中框的平面度偏差 0.08mm(标准 ±0.05mm),指导模具修正,将产品合格率从 82% 提升至 96%。

(三)灵活优势:适配全场景需求

- 兼容多种材质:金属、塑料、橡胶、陶瓷等,甚至可扫描布料纹理(如汽车座椅的皮革褶皱)。

- 支持多格式输出:从 STL(3D 打印)到 STEP(参数化设计)再到 DWG(工程图纸),无缝对接设计、制造、检测各环节。

四、未来趋势:智能化与场景化的深度融合

(一)AI 驱动的自动化升级

AI 算法自动识别点云中的几何特征(如圆孔、平面),实现逆向建模流程自动化,效率提升 60%;智能标注工具根据行业标准自动生成公差,减少人工干预错误。

(二)数字孪生与云端协同

构建产品数字孪生体,扫描数据实时同步至云端,支持异地团队协同设计(如深圳设计端与东莞制造端的模型共享);结合 VR 技术,实现 3D 图纸的沉浸式评审,缩短决策周期。

(三)跨行业解决方案深化

面向新能源汽车,开发电池壳体的密封性扫描方案;针对半导体,推出晶圆级精度(0.001mm)的扫描建模服务;在建筑领域,将扫描数据与 BIM 系统对接,实现装配式构件的精准生产。

结语

产品三维抄数、逆向测绘建模与实物激光扫描建模 3D 出图,不仅是技术工具的组合,更是制造业研发模式的革新。它让 “无图纸制造”“快速迭代设计”“个性化定制” 从理想变为现实,为企业节省时间、降低成本的同时,打开了创新的边界。在 “中国智造” 加速转型的今天,这项技术正成为连接创意与制造的关键纽带,推动每个行业从 “经验驱动” 迈向 “数据驱动”,让每个产品的诞生都始于精准,成于高效

客服1

客服1