在精密制造领域,“毫米级误差” 可能导致整条生产线停摆。传统检测方式依赖卡尺、三坐标测量机等工具,存在效率低、覆盖不全、接触性损伤等局限。而三维扫描全尺寸检测服务通过 “非接触式全景扫描 + 数字化对比分析”,实现了从单点检测到全域评估的跨越,成为汽车、模具、航空航天等行业质量控制的 “新标准”,重新定义了现代制造的精度边界。

一、技术内核:从点云到数据的全维度解析

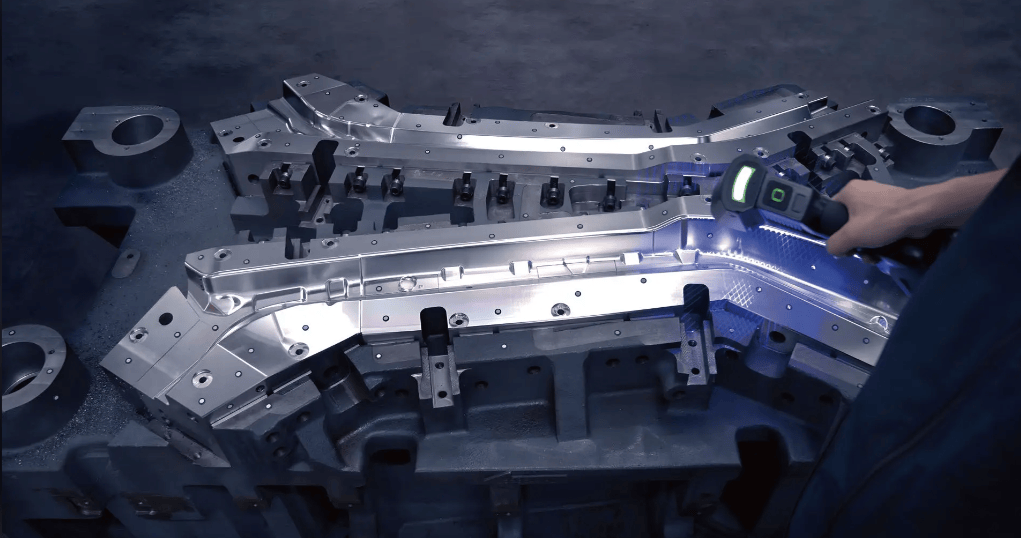

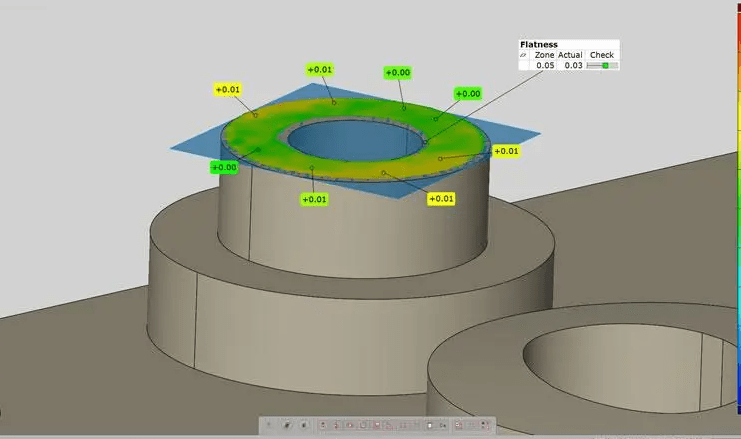

三维扫描全尺寸检测的核心是 “全域数据采集 + 精准对比分析”。服务团队采用激光或结构光扫描设备,对工件进行无死角数据采集:手持式扫描仪可捕捉 0.03mm 级细节,即使是模具型腔的细微纹理、齿轮的齿形曲线也能完整记录;大型扫描臂则能对 2 米以上的部件进行全景扫描,点云密度达每平方毫米 500 点,确保数据无遗漏。

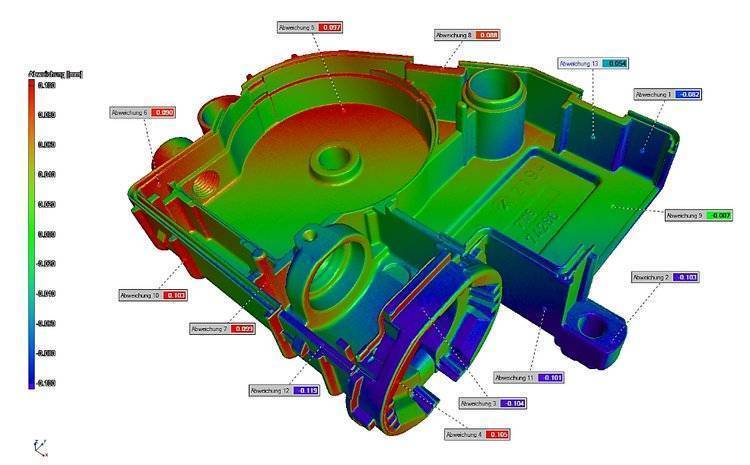

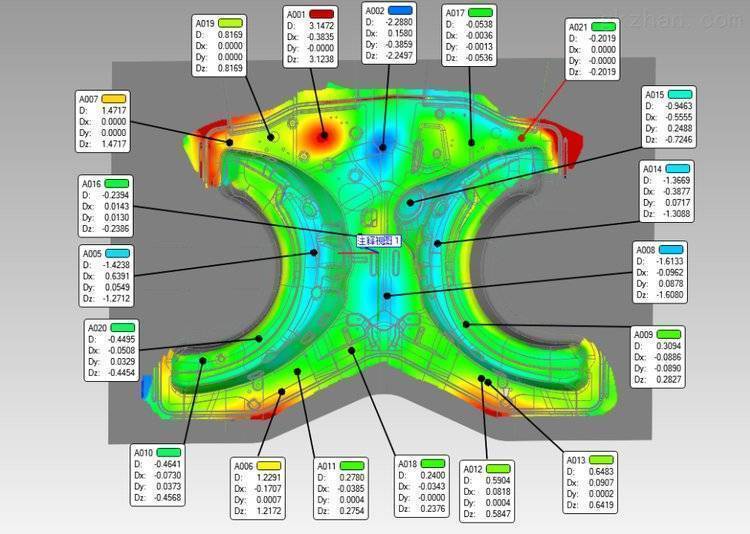

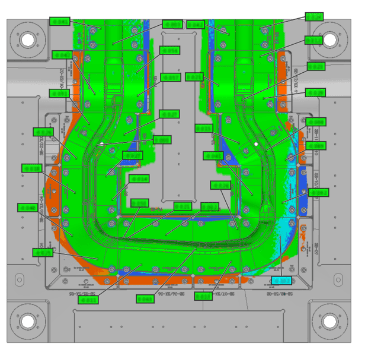

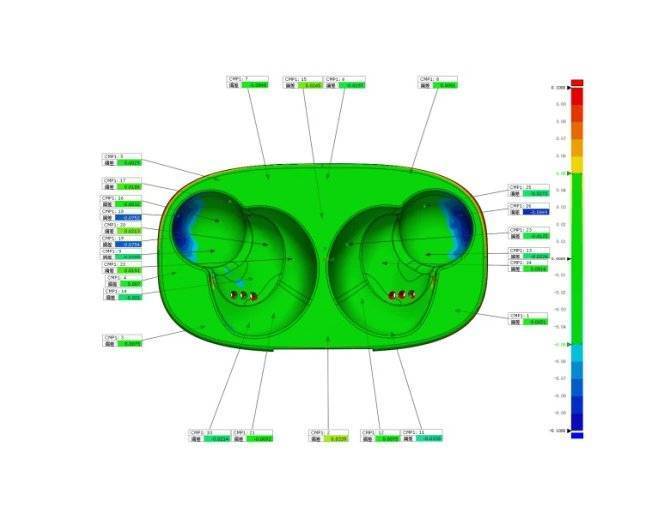

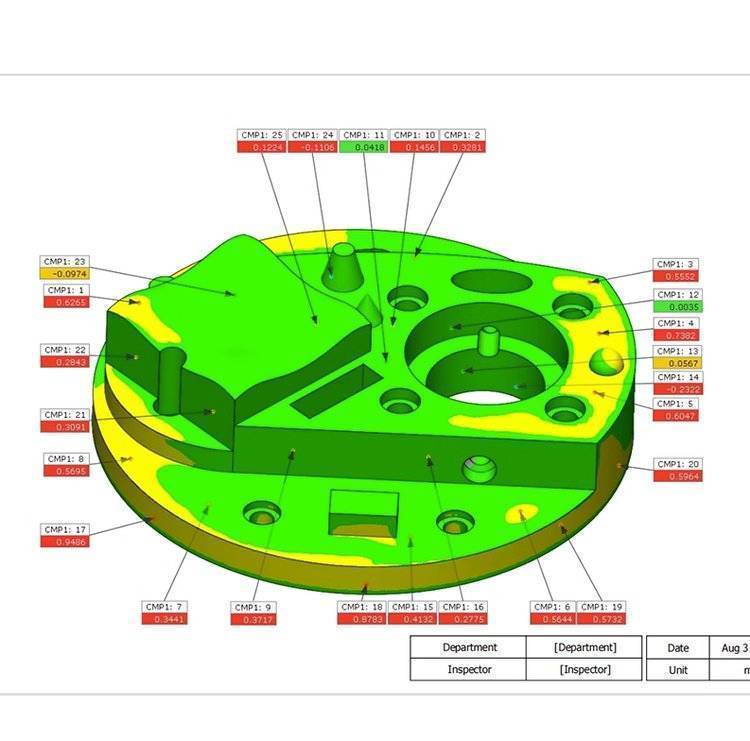

数据处理阶段,专业软件将点云模型与原始 CAD 设计模型进行比对,通过色彩偏差图直观呈现全域尺寸差异:红色区域代表超差(超出公差范围),蓝色区域为合格范围。这种可视化分析能精准定位问题 —— 某汽车零部件厂检测发动机缸体时,通过全尺寸检测发现进水口平面度超差 0.06mm,及时调整加工参数,避免了批量报废。

相较于传统三坐标测量(仅能检测预设点位,且需 30 分钟 / 件),三维扫描全尺寸检测效率提升 8-10 倍,且能发现 “未预设点位” 的隐性缺陷,如铸件内部缩孔导致的局部壁厚偏差。

二、场景落地:全行业质量控制的革新实践

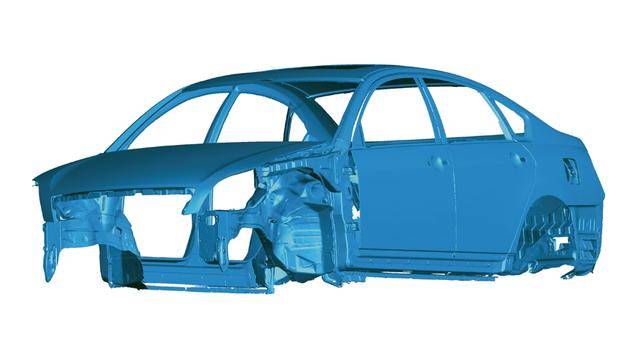

在汽车制造领域,全尺寸检测贯穿生产全流程。冲压环节检测覆盖件曲面精度,确保车身装配间隙≤0.5mm;焊接阶段扫描车身骨架,分析焊点位置偏差(控制在 ±0.3mm 内);总装环节则对整车进行扫描,验证各系统匹配度。某新能源车企通过该服务,将车身尺寸合格率从 82% 提升至 95%,售后异响投诉下降 60%。

模具行业更依赖全尺寸检测的 “预防性控制”。注塑模具试模后,扫描成型件并与设计模型比对,可精准识别型腔磨损、分型面错位等问题。某家电模具厂通过检测发现冰箱门板模具的抽芯机构位置偏差 0.1mm,修正后产品合格率从 70% 跃升至 98%,单批次节约原料成本 。

航空航天领域对精度要求严苛,全尺寸检测成为 “安全底线”。发动机叶片的曲面轮廓度需控制在 0.05mm 内,传统检测难以覆盖复杂型面,三维扫描则能全域评估,确保每片叶片的气动性能一致。某航空配套企业通过该服务,将叶片检测时间从 4 小时 / 件缩短至 30 分钟 / 件,且零漏检。

甚至在文物修复领域,全尺寸检测也发挥作用。扫描青铜器残件后,与数字复原模型比对,可量化修复部位的尺寸偏差,确保 “修旧如旧” 的精度控制在 ±0.5mm 内。

三、服务价值:从成本控制到效率提升的全链条赋能

对企业而言,全尺寸检测服务的核心价值在于 “降本增效”。传统检测若遗漏关键尺寸,可能导致整批产品报废(某汽车零部件厂曾因未检测到轴承座垂直度偏差),而全尺寸检测实现 “一次扫描,全域评估”,将质量风险降至最低。

服务的 “数字化存档” 功能更具长期价值。扫描数据可建立产品数字孪生体,用于生产追溯、工艺优化和售后维修。某工程机械企业将历年检测数据汇总分析,发现某型号挖掘机斗杆的应力集中区域与尺寸偏差相关,优化设计后使用寿命延长 30%。

对中小企业而言,“服务化” 模式降低了技术门槛。无需购置百万级设备,按需付费即可享受专业检测(单次服务费用仅为设备采购成本的 1/50),尤其适合小批量、多品种生产的企业。

四、未来趋势:智能化与实时化的进阶方向

随着 AI 技术融入,全尺寸检测正迈向 “自动化分析”。智能算法可自动识别关键特征、判定超差等级,并生成整改建议,某车企已实现检测报告的自动生成,效率提升 70%。

实时检测是另一突破方向。将扫描设备集成到生产线,可对加工中的工件进行在线扫描,实时反馈尺寸偏差并自动调整机床参数,实现 “边加工边修正”。某精密轴承厂引入该系统后,加工精度从 IT6 级提升至 IT5 级,达到航空级标准。

三维扫描全尺寸检测服务,不仅是一种技术手段,更是制造业质量文化的革新。它让 “全维度、高精度、高效率” 的质量控制成为常态,推动制造从 “合格即达标” 向 “极致追求零缺陷” 跨越。在智能制造时代,这种对精度的极致把控,正是中国制造业迈向高端化的核心竞争力。

Tags: 三维扫描服务全尺寸检测

客服1

客服1