在数字化制造浪潮中,三维扫描、3D 打印与逆向建模服务正形成协同闭环,从 “实物数据采集” 到 “数字模型重构” 再到 “实体快速制造”,彻底改变了传统生产模式。这项全链路服务不仅解决了小批量定制、复杂件复刻、快速研发等制造业痛点,更以 “高精度、高效率、高柔性” 的特质,成为中小企业数字化转型的 “轻量级” 解决方案,推动制造从 “标准化量产” 向 “个性化智造” 跨越。

一、技术协同:从实物到数字的精准闭环

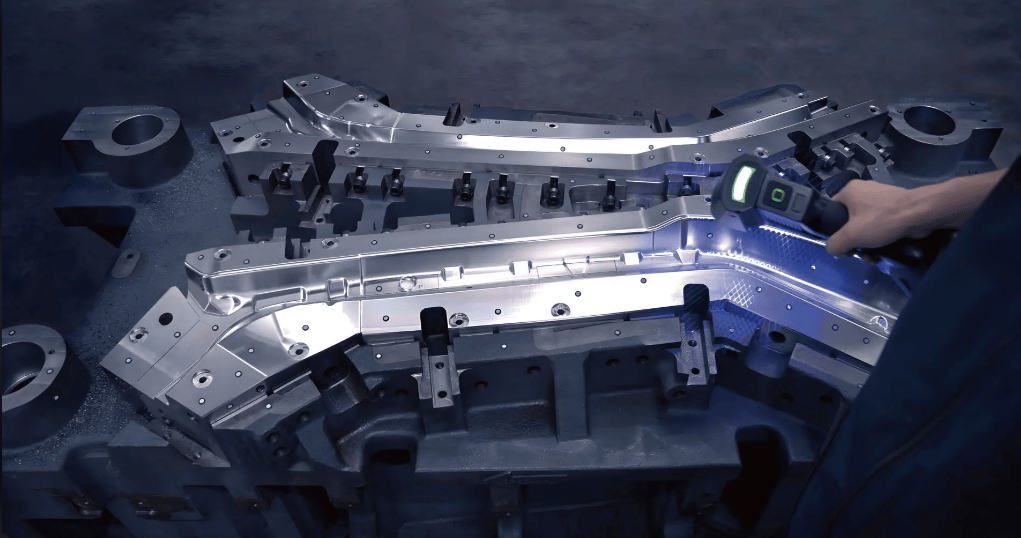

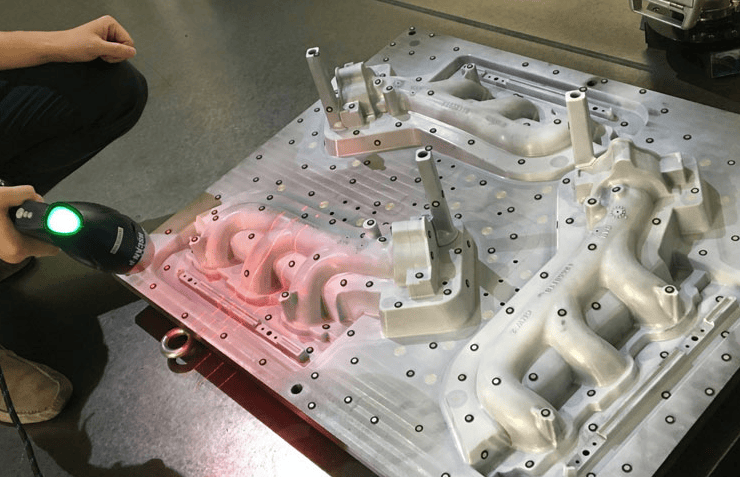

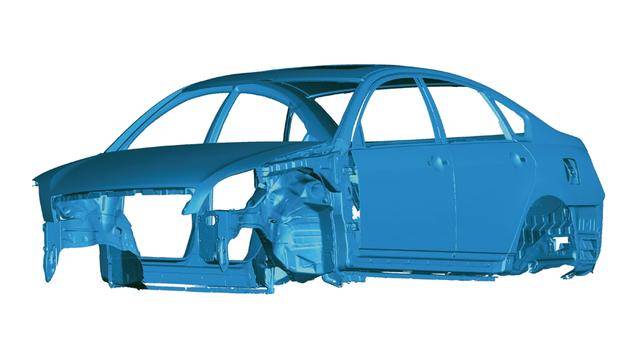

三维扫描是整个服务的 “数据入口”。依托激光或结构光技术,手持式扫描仪可捕捉 0.02mm 级的细节,即使是发动机缸体的复杂水道、文物表面的精微纹路也能完整记录;大型设备能对整车、机床等超尺寸对象进行全景扫描,点云拼接误差控制在 ±0.02mm 内,为逆向建模提供 “数字底片”。

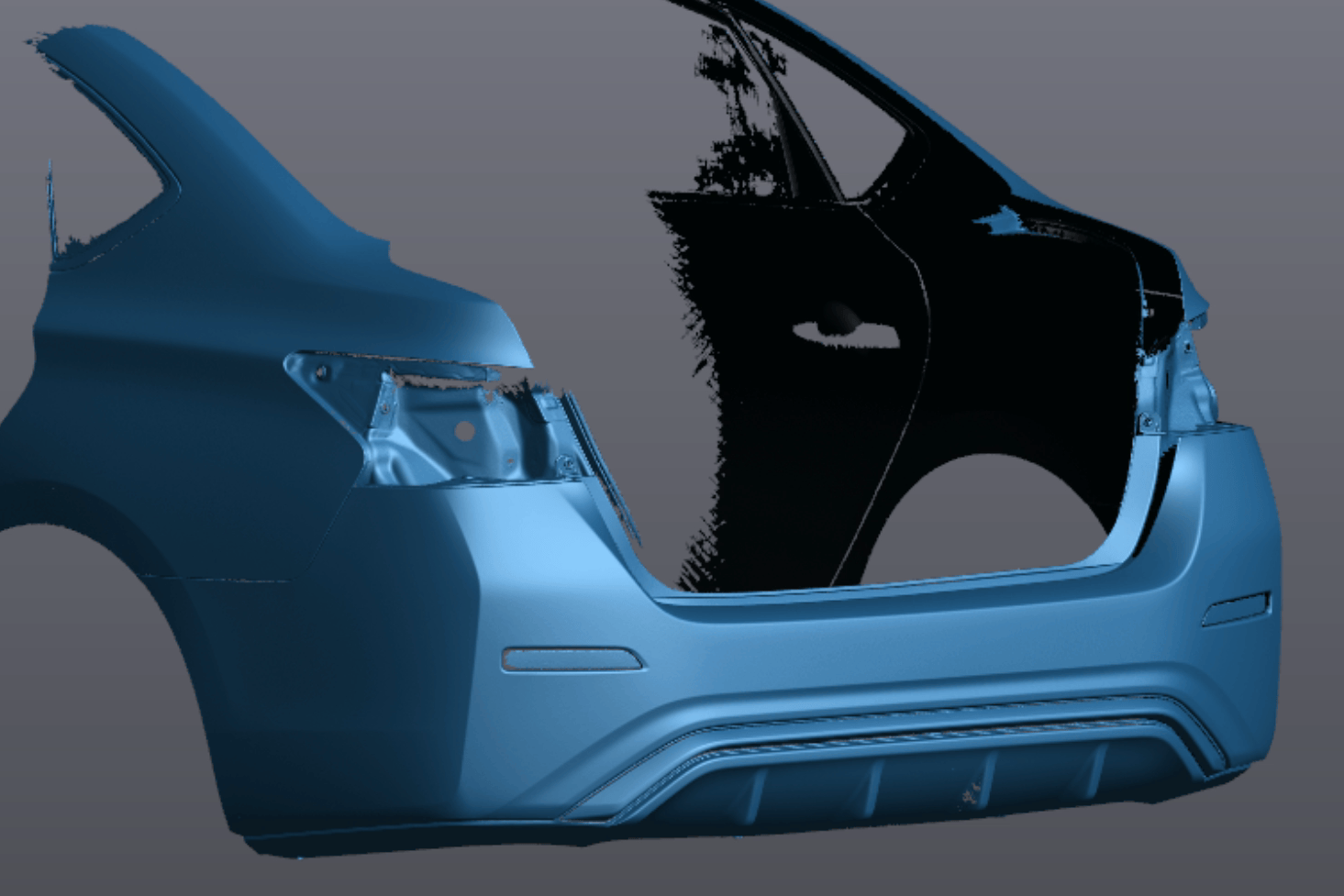

逆向建模是 “数据翻译官”。专业团队运用建模软件,对扫描得到的点云数据进行去噪、拼接、特征提取,将无序点云转化为可编辑的 CAD 模型。这一步不仅是 “复刻”,更能优化原型缺陷 —— 某机械企业扫描进口齿轮后,逆向建模时修正齿形曲线,使传动效率提升 15%,实现 “超越原型” 的创新。

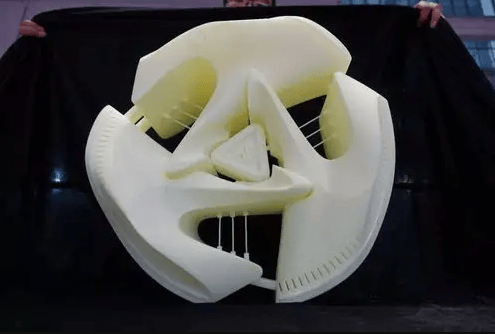

3D 打印则是 “数字到实体的转换器”。从塑料原型(FDM 工艺)到精密树脂件(SLA 工艺),再到金属功能件(SLM 工艺),不同技术适配不同需求:汽车改装店用 FDM 打印宽体套件原型,医疗企业用 SLA 制作牙科模型,航空航天领域用 SLM 打印钛合金支架,致密度达 99.5%,满足工业级强度要求。

二、场景落地:破解多行业制造痛点

在传统制造业,服务解决了 “老件复刻难” 的问题。某纺织机械厂的进口梳棉机配件停产,通过扫描旧件、逆向建模、3D 打印金属替换件,48 小时内恢复生产,成本仅为进口件的 1/3,避免了设备闲置损失。

文创领域,技术让文化遗产 “活起来”。博物馆扫描唐代陶俑后,逆向建模修复残缺部分,3D 打印的复制品既能用于展览保护原件,又能通过 AR 技术让游客看到 “动态复原” 效果,年参观量提升 40%。

医疗健康领域,个性化定制成为可能。骨科医生扫描患者骨折部位,逆向建模设计匹配骨骼形态的 3D 打印钛合金植入物,贴合度达 95% 以上,术后恢复时间缩短 30%,远超传统标准化植入物的效果。

汽车改装市场更因技术焕发活力。扫描原车车身获取数据后,逆向建模设计的碳纤维尾翼与车身间隙≤0.5mm,风阻系数降低 8%,兼顾美观与性能,定制周期从 15 天缩至 3 天。

三、服务价值:降低创新门槛的 “轻资产” 方案

对中小企业而言,这项服务最大的价值是 “轻资产创新”。无需购置百万级设备,仅通过服务即可完成从设计到原型的全流程,研发成本降低 60%。某初创企业开发智能门锁时,通过扫描竞品、逆向优化、3D 打印测试,3 个月完成 5 代原型迭代,比自建实验室节省 80% 投入。

全链路服务保障了 “数据 - 模型 - 产品” 的一致性。专业团队熟悉材料特性与工艺限制,扫描时考虑 3D 打印的壁厚要求,建模时预留装配公差,避免 “设计能实现,生产做不出” 的脱节问题,方案落地率提升至 90% 以上。

柔性生产能力适配多品种、小批量需求。无论是 1 件定制的艺术装置,还是 50 件试产的机械配件,服务都能快速响应,打破传统模具制造的 “批量门槛”,让小众需求也能实现工业化生产。

四、未来趋势:智能化与绿色化升级

随着 AI 技术融入,服务正迈向 “自动化”:AI 算法自动识别点云中的缺陷并修复,逆向建模效率提升 60%;数字孪生平台将扫描数据与 3D 打印参数关联,实现 “一次扫描,多次复用”。

绿色制造是另一重要方向。通过扫描废旧零件逆向建模,3D 打印再制造可使材料利用率从传统加工的 30% 提升至 90%,某汽车零部件厂以此实现变速箱齿轮的循环利用,年减少废料 30 吨。

从工业零件到文创产品,从医疗植入到汽车改装,三维扫描、3D 打印与逆向建模服务正以 “数据驱动 + 柔性制造” 的模式,重新定义现代制造的边界。它不仅是技术工具的组合,更是一种 “按需生产” 的新范式,让创新不再受限于规模与成本,为各行业注入持续迭代的活力。

客服1

客服1