在消费电子与工业电器行业迭代加速的背景下,50-500 件的小批量外壳生产需求贯穿研发测试、市场验证、渠道试销全流程。这类外壳不仅需满足精准装配、外观质感等基础要求,还需适配防摔、阻燃、绝缘等功能属性,传统工艺难以平衡效率与精度。电子电器产品外壳小批量生产 3D 打印复模服务以 3D 打印母模为基础,结合硅胶复模、真空灌注等工艺,实现外壳的快速复刻与功能适配,成为企业缩短研发周期、保障产品一致性的核心选择。

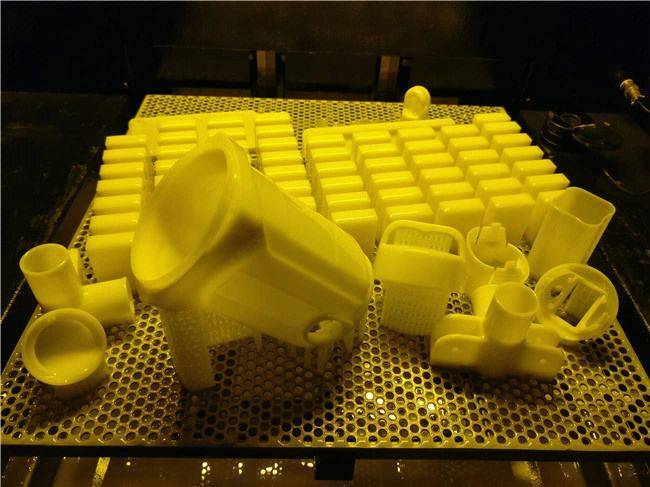

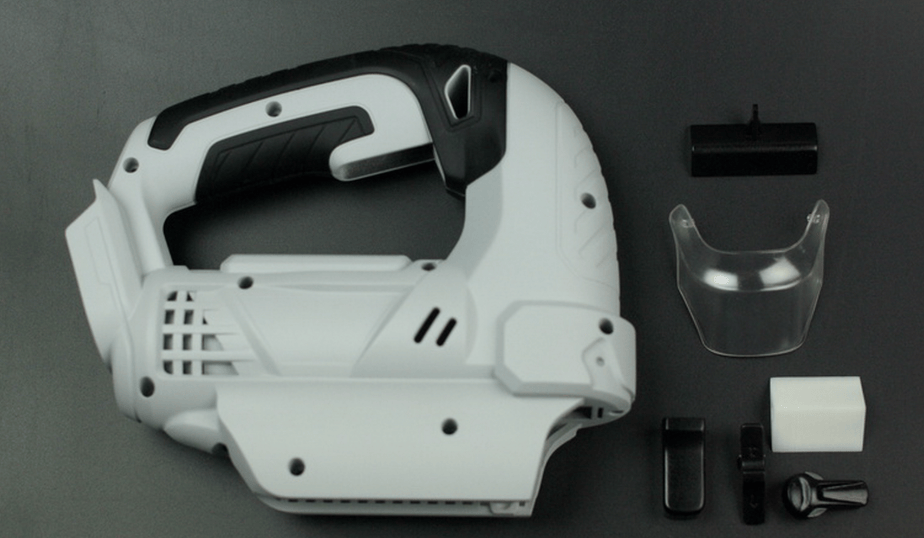

3D 打印复模的核心优势在于 “高精度母模 + 灵活复模工艺” 的协同适配,完美匹配电子电器外壳的多元需求。针对智能手机保护壳、智能音箱外壳等消费电子类产品,采用 SLA 光固化 3D 打印制作母模,表面粗糙度控制在 Ra0.8μm 以下,搭配加成型高韧性硅胶模具,复模后外壳纹理还原度达 99%,可精准复刻磨砂、拉丝等定制化表面效果;对于工业控制器外壳、仪器仪表壳体等需承重防摔的产品,通过 SLS 尼龙 3D 打印母模 + 玻纤增强树脂复模方案,使外壳冲击强度达 12kJ/m² 以上,满足工业场景的耐用性要求。所有材料均通过 UL94 阻燃认证、RoHS 环保认证,部分精密外壳可实现 IP65 级防尘防水性能,适配复杂使用环境。

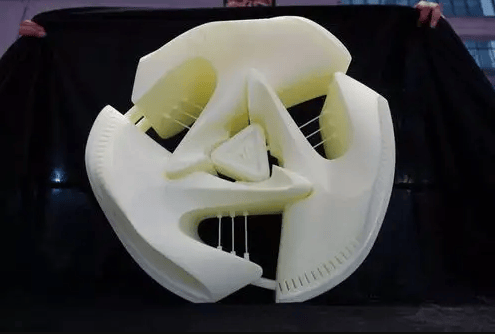

高效响应与灵活迭代能力是服务的核心价值亮点。依托 3D 打印的快速成型优势,母模制作可在 48 小时内完成,搭配标准化复模流程,硅胶模具 3 天内即可投入使用,50 件小批量外壳 7 天内即可交付,较传统开模工艺周期缩短 60% 以上。面对产品设计修改需求,仅需更新 3D 模型重新打印母模,无需调整模具结构,快速响应颜色、纹理、接口尺寸等细节迭代,适配电子电器行业 “高频次小幅度优化” 的研发特点。针对带有卡扣、凹槽、镂空结构的复杂外壳(如路由器外壳、无人机机壳),3D 打印复模可通过模具柔韧性与真空脱泡工艺,完整复刻集成式结构,避免传统拆分加工导致的装配偏差。

服务场景深度覆盖电子电器行业全流程,提供定制化支撑。在研发测试阶段,为新品外壳提供小批量复模,支持快速开展装配测试、跌落测试、电磁兼容测试,验证结构合理性与功能可靠性;在市场验证阶段,为不同配色、不同纹理的外壳方案进行小批量生产,满足线下体验店展示、经销商试销需求,帮助企业精准捕捉市场反馈;在应急补给场景中,针对冷门型号配件、展会专用定制外壳等需求,通过逆向扫描建模 + 3D 打印复模协同,3-5 天内即可完成小批量交付,避免订单延误或展示断层。某智能穿戴设备企业曾在新品发布会前,通过该服务 48 小时内完成 80 件定制化外壳复模,保障了展会展示与渠道测试的同步推进。

选择优质服务商需聚焦三大核心维度,确保服务精准匹配需求。一是技术适配能力,优先选择具备多类型 3D 打印工艺(SLA/DLP/SLS)与复模工艺组合经验的服务商,能够根据外壳用途(消费级 / 工业级)、功能需求(阻燃 / 防摔 / 绝缘)提供针对性方案;二是精度与检测实力,考察是否配备三坐标测量仪、色差仪、表面粗糙度仪等专业设备,确保外壳尺寸公差控制在 ±0.05mm 内,颜色与纹理一致性达标;三是行业积淀,优选拥有电子电器头部企业合作案例、熟悉行业标准(如 UL、IP 防护等级)的合作伙伴,保障服务流程与产品合规性要求高度契合。

随着电子电器产品向轻量化、集成化、个性化方向发展,3D 打印复模服务持续技术升级。未来将融合 AI 辅助设计优化、新型环保复模材料研发,进一步提升外壳成型精度至 ±0.03mm,拓展生物基树脂、可降解材料等绿色选项,满足行业可持续发展需求。对于电子电器企业而言,3D 打印复模服务不仅是小批量外壳生产的高效解决方案,更是研发创新与市场响应的核心支撑,助力企业在激烈的行业竞争中抢占先机。

Tags: 电子电器产品外壳小批量生产 3D 打印复模

客服1

客服1