在汽车产业向智能化、电动化加速转型的当下,新车研发迭代周期持续缩短,定制化功能件需求日益增长,30-500 件的小批量生产场景成为车企研发测试、市场验证的核心环节。传统开模工艺的长周期短板,已难以适配车企 “快速响应、灵活调整” 的需求,而汽车制造小批量功能件快速复模服务,凭借精准的技术适配、高效的交付能力与严苛的质量管控,成为车企全流程生产中的关键支撑,重塑小批量功能件的供应模式。

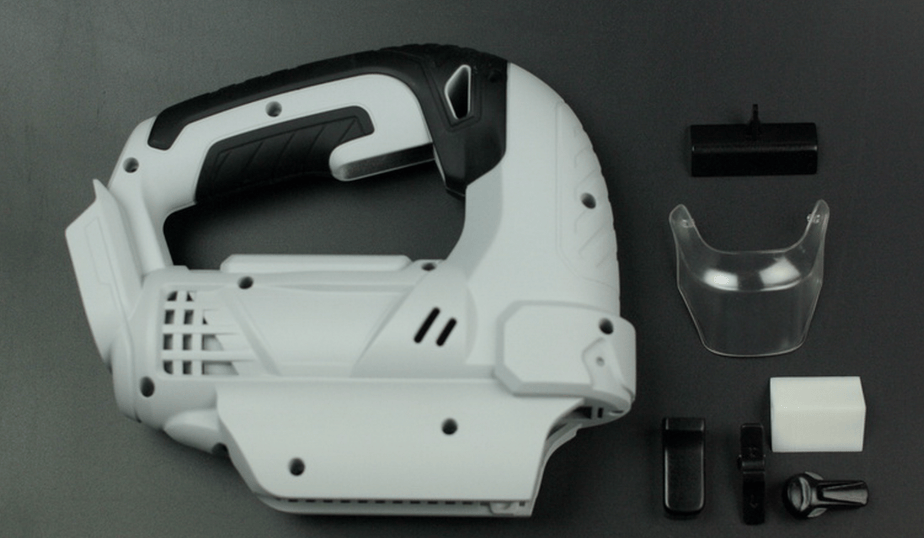

汽车小批量功能件对工艺的核心诉求集中在 “功能还原” 与 “环境适配”,快速复模服务通过定制化技术方案,完美契合汽车制造的严苛标准。针对内饰功能件(如中控面板支架、空调出风口卡扣、智能座舱触控基座),采用 SLA 高精度母模搭配加成型硅胶模具,选用兼具韧性与耐热性的 PU 树脂材料,精准模拟 ABS 材质的物理特性,尺寸精度严格控制在 ±0.05mm 以内,确保与原车其他部件的无缝装配兼容;面向底盘功能件(如传感器固定座、轻量化结构支架、线束固定卡扣),则采用高强度玻纤增强树脂,通过真空灌注工艺提升产品结构稳定性与抗冲击性,耐温范围覆盖 - 40℃至 120℃,可轻松应对极端路况、高低温环境等复杂测试场景。同时,服务商全面遵循 IATF16949 汽车行业质量体系,所有复模材料均通过 RoHS、REACH 环保认证,从源头规避有害物质风险,符合汽车行业环保标准。

高效响应与灵活适配是快速复模服务的核心优势,为车企破解传统工艺的周期瓶颈。在研发阶段,车企需频繁迭代功能件设计以优化产品性能,快速复模服务依托成熟的流程体系,实现 “母模 48 小时内成型、硅胶模具 3 天内交付、批量产品 24 小时内完成复制” 的高效闭环,30-50 件测试样品 7 天内即可送达车企,较传统开模周期缩短 70% 以上,助力新车整体研发周期显著压缩。面对车企 “多版本测试、小批量试装” 的需求,服务支持订单量的灵活调整,从 50 件到 300 件的批量变更无需额外调整模具,可快速响应设计修改后的补单需求,避免传统工艺中模具调整的重复投入与时间损耗。此外,针对复杂结构功能件(如带有倒扣、镂空、内腔的集成式部件),快速复模通过硅胶模具的柔韧性优势,可实现精准复刻,突破传统加工工艺的结构限制,让复杂设计无需简化即可落地。

服务场景深度覆盖汽车制造全流程,为车企提供全链路支撑。在研发测试环节,为自动驾驶传感器外壳、毫米波雷达支架、电池管理系统配件等关键功能件提供小批量复模,支持车企快速开展装配测试、路试验证与性能优化,加速设计方案迭代;在市场验证阶段,为新款车型的个性化功能配件(如定制化内饰氛围灯支架、专属标识装饰件)提供小批量生产,满足经销商试驾车、展会展示车的配置需求,帮助车企提前收集市场反馈;在应急补给环节,针对生产线缺件、售后维修冷门配件、临时测试急需件等场景,通过逆向扫描快速建模,3-5 天内完成小批量复模交付,有效避免生产线停机或车辆维修延误。某新能源车企曾在自动驾驶测试阶段,通过该服务 72 小时内完成 80 件传感器固定座的紧急复模,保障测试项目按计划推进,避免了研发进度滞后风险。

选择优质服务商需聚焦三大核心维度,确保服务与需求精准匹配。一是汽车行业适配能力,优先选择拥有主流车企合作案例、具备 IATF16949 完整认证体系的服务商,确保工艺流程与汽车行业标准高度契合;二是技术硬实力,重点考察服务商是否配备五轴加工中心、三坐标测量仪、真空脱泡设备等专业装备,以及是否具备复杂结构功能件的复模经验,保障产品精度与稳定性;三是增值服务能力,优选可提供设计优化建议、材料选型指导、后处理一体化(如喷油、超声焊接、表面纹理处理)的合作伙伴,进一步提升功能件的装配适配性与外观质感。

在汽车产业创新加速的背景下,小批量功能件快速复模服务正从 “辅助补给” 升级为 “核心支撑”。随着 3D 打印技术的迭代与汽车专用复模材料的创新,未来服务将实现更高精度(±0.02mm)、更广泛的材料适配(如碳纤维增强材料、阻燃级树脂),为智能网联汽车、新能源汽车的创新发展提供更强大的柔性制造支撑。对于车企而言,选择专业的快速复模服务,不仅是生产效率的提升,更是产品竞争力的强化,为在激烈的市场竞争中抢占先机奠定坚实基础。

Tags: 汽车制造小批量功能件 快速复模服务

客服1

客服1