作为中国轨道交通装备制造业的核心枢纽,株洲正以 “智造” 为笔,书写着工业升级的新篇章。3D 打印服务、三维扫描、工业设计与逆向建模技术的深度融合,如同为这座工业重镇装上了 “数字化引擎”,不仅为轨道交通、汽车制造等支柱产业注入精准化、柔性化的创新动能,更推动着传统制造向 “数据驱动、按需生产” 的智能模式跨越,成为株洲构建现代化产业体系的关键支撑。

一、技术协同:构建工业数字化闭环

(一)三维扫描:工业级数据的 “精准捕捉器”

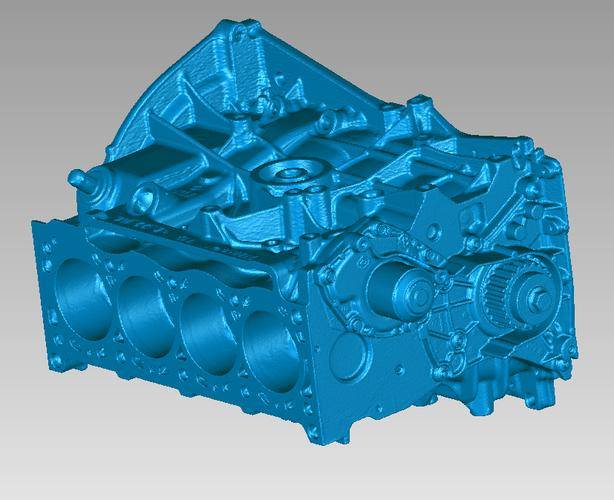

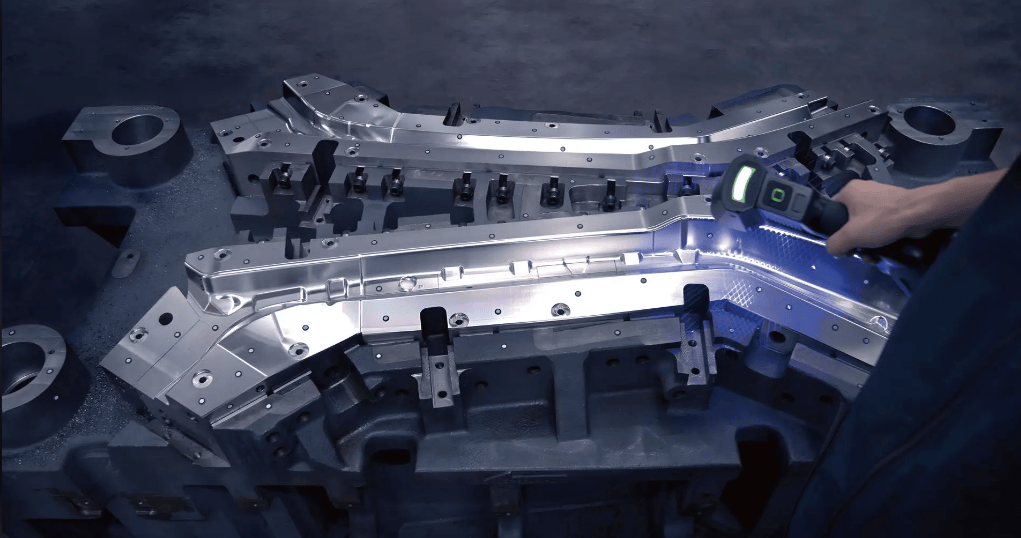

株洲的工业场景中,三维扫描技术以 “毫米级精度” 重构物理世界。手持式激光扫描仪(如 Artec Leo)凭借 0.05mm 的单点精度,可捕捉高铁转向架的焊缝细节、齿轮箱的齿面纹理;针对整车等大型装备,FARO ScanArm 激光跟踪系统通过全局坐标统一,实现地铁车身 12 米范围内的扫描误差控制在 ±0.1mm 内,确保数据与实体的 “零偏差”。结构光扫描仪则擅长快速采集规则部件数据,如电机壳体的散热孔阵列,10 分钟即可完成全表面点云采集,为后续建模提供 “数字底片”。

这些设备的核心优势在于 “非接触式测量”—— 面对高温、高压环境下的精密部件(如高铁制动盘),无需拆解即可获取完整数据,既避免了物理损伤,又将传统测绘效率提升 8 倍以上。

(二)逆向建模:从点云到工业模型的 “翻译官”

三维扫描得到的海量点云数据,需经逆向建模转化为可编辑的工业模型。株洲的技术团队运用 Geomagic Design X、UG NX 等专业软件,先通过 “去噪 - 拼接 - 对齐” 三步预处理,剔除扫描中的环境干扰点,将多视角数据融合为完整点云模型;再通过 “特征提取 - 曲面重构”,精准识别转向架的轴箱定位孔、车身的流线型曲面等关键结构,生成与原始设计参数兼容的 CAD 模型。

针对轨道交通装备的 “高强度、高安全” 特性,逆向建模特别注重 “工艺符合性”—— 例如重构高铁车门密封槽时,不仅还原尺寸精度,更通过曲面光顺性优化,确保与密封胶条的贴合度符合时速 350 公里的气动要求,为后续工业设计筑牢数据基础。

(三)工业设计:赋予产品 “株洲基因” 的创新中枢

依托逆向建模生成的数字模型,株洲的工业设计师们立足本地产业特色,实现 “传承与突破” 的双重创新。在轨道交通领域,设计师基于扫描数据优化高铁车头流线型 —— 通过流体力学仿真,将原始模型的风阻系数降低 8%;针对城轨车辆内饰,结合人体工学扫描数据,重新设计扶手间距与座椅倾角,使乘客舒适度提升 30%。

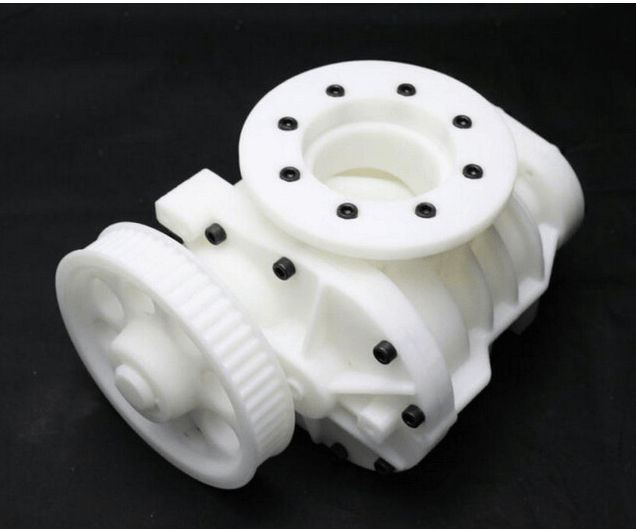

在通用机械领域,设计师为工程机械零部件加入 “模块化设计” 理念:通过逆向建模解析传统液压泵结构后,用参数化设计拆分核心组件,使 3D 打印备件的互换性提升至 95%,大幅降低维护成本。这种 “数据驱动 + 场景适配” 的设计逻辑,让株洲的工业产品既保留 “硬核性能”,又兼具 “柔性适配” 能力。

(四)3D 打印:从数字模型到实体的 “柔性制造器”

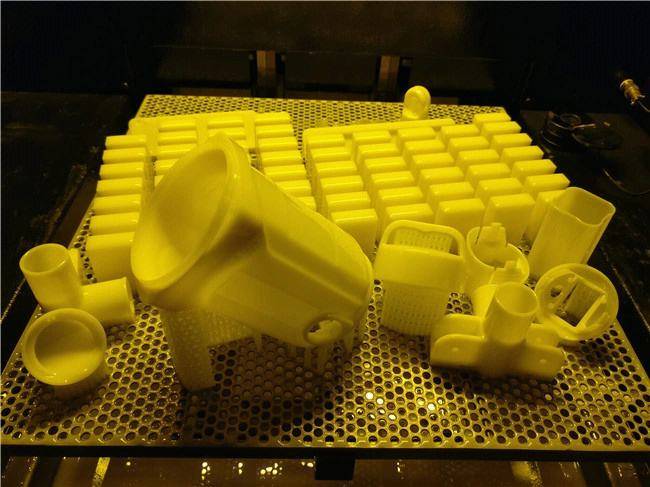

株洲的 3D 打印服务已形成 “材料 - 工艺 - 场景” 的精准匹配。针对轨道交通的高强度需求,选择性激光熔化(SLM)技术用钛合金打印高铁支架,强度比传统铸造件提升 40%,重量减轻 25%;光固化(SLA)工艺则专注精密部件,如地铁信号系统的绝缘衬套,0.02mm 的层厚精度可满足严苛的电气间隙要求;熔融沉积成型(FDM)则为快速原型验证服务,24 小时内即可打印出新型齿轮箱的概念模型,供工程师测试装配可行性。

这种 “按需打印” 模式,打破了传统模具制造的周期限制 —— 某轨道交通企业研发新型制动组件时,通过 3D 打印快速迭代 5 版样品,将验证周期从 3 个月压缩至 2 周,研发成本降低 60%。

二、场景落地:赋能株洲支柱产业升级

(一)轨道交通装备:从 “跟跑” 到 “领跑” 的技术突破

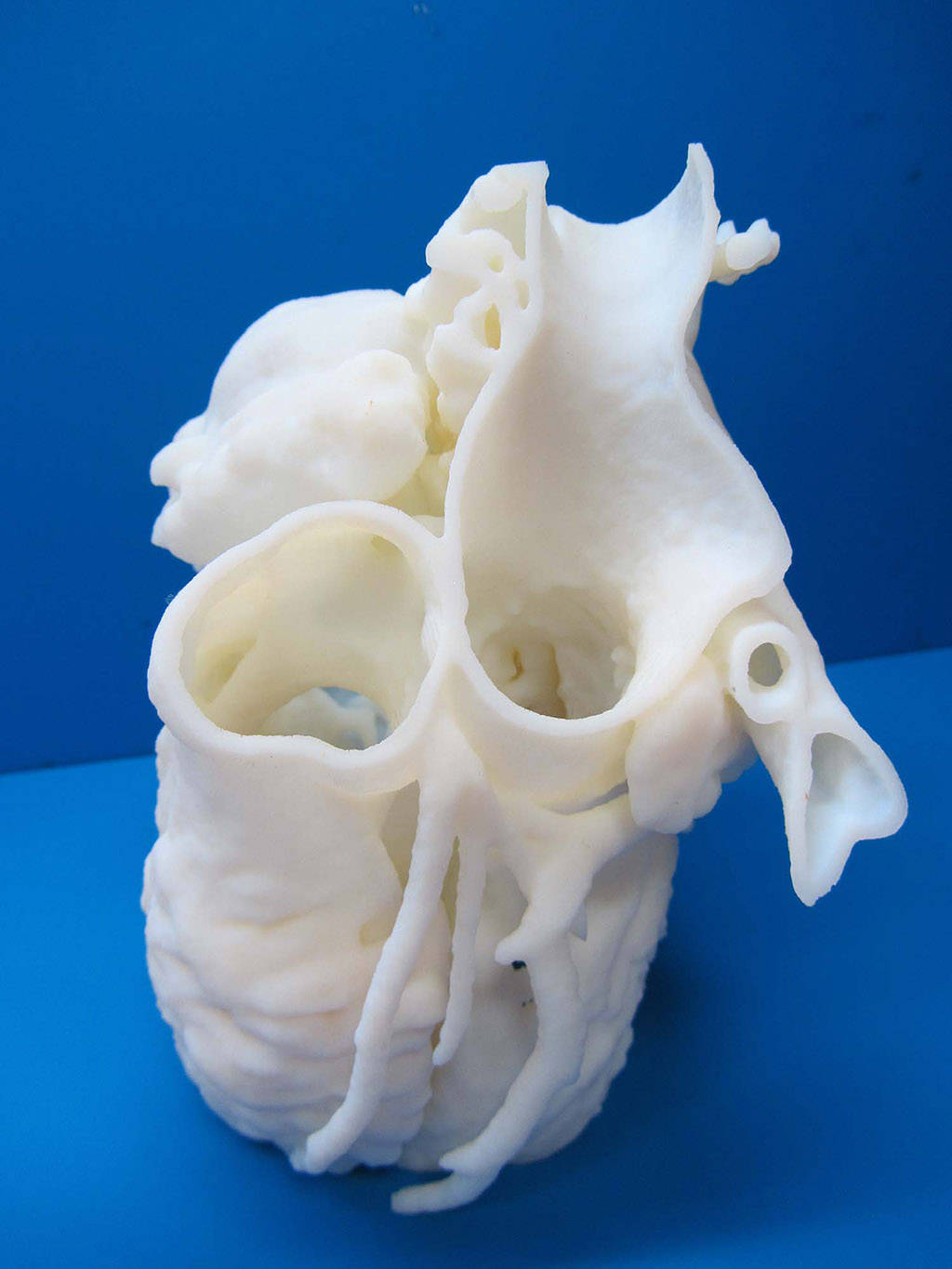

在中车株洲所的车间里,这项技术组合正重塑研发流程。研发团队对进口高铁轴承进行三维扫描,通过逆向建模解析其滚子曲面的 “对数曲线” 设计,结合本土工业设计优化材料配比,最终 3D 打印出的轴承寿命较原型提升 20%,实现关键部件国产化替代;针对城轨车辆的 “轻量化” 需求,扫描整车结构后,用拓扑优化设计出镂空式车架,再通过金属 3D 打印制造,单节车厢减重 800 公斤,年节电超 1.2 万度。

在维修领域,三维扫描与 3D 打印的 “应急修复” 能力尤为关键。某地铁线路的转向架衬套突发磨损,传统备件需等待 15 天,技术团队扫描磨损件后逆向建模,48 小时内 3D 打印出适配衬套,确保线路正常运营,将停摆损失降至零。

(二)汽车与通用机械:柔性制造的 “降本增效术”

株洲的汽车零部件企业正借技术组合缩短供应链。某新能源汽车厂商研发电机壳体时,先用三维扫描获取竞品的散热通道结构,逆向建模后通过工业设计优化流道走向,再 3D 打印样品测试散热效率,最终定型产品的散热性能提升 30%,研发周期缩短至传统模式的 1/3;对于批量小、精度高的农机齿轮,扫描磨损件逆向建模后,3D 打印模具比传统铸造模具成本降低 50%,交付周期从 45 天缩至 7 天。

在通用机械领域,逆向建模与 3D 打印的 “个性化适配” 解决了老设备维修难题。某工厂的上世纪 90 年代机床主轴损坏,原厂早已停产备件,通过扫描主轴箱逆向建模,3D 打印出的替换件与旧设备完美匹配,使设备 “重获新生”,节省了数十万元的换新成本。

(三)工业设计创新:本土品牌的 “差异化竞争力”

株洲的工业设计公司正以技术为支点,打造特色产品。为本地灯具企业设计的工矿灯,通过三维扫描矿井作业环境,逆向分析光线反射规律,结合工业设计优化灯罩曲面,使照明效率提升 40%;针对户外工程机械,扫描操作员的操作姿态后,设计出贴合人体的操控手柄,通过 3D 打印验证握持舒适度,最终产品的操作疲劳度降低 50%,获行业设计大奖。

三、服务优势:扎根产业土壤的 “本地化赋能”

(一)产业深耕的 “技术默契”

株洲的服务团队深谙本地产业特性:针对轨道交通的 “高安全” 要求,配备符合 ISO 10360-12 标准的计量级扫描设备;熟悉汽车零部件的 “批量生产” 需求,提供从逆向建模到模具 3D 打印的全流程方案。这种 “懂产业、懂工艺” 的优势,让技术服务与企业需求无缝对接 —— 中车某车间的扫描需求提出后,团队 2 小时内携带设备到场,因熟悉车间安全规范,3 小时即完成转向架扫描,较外地团队效率提升 3 倍。

二)快速响应的 “时空优势”

依托株洲 “半小时工业圈” 的区位优势,服务团队可实现 “1 小时响应、4 小时到场” 的极速服务。轨道交通产业园内的企业若需紧急扫描,技术人员携带便携式设备 15 分钟即可抵达;3D 打印服务更是形成 “当日建模、次日交付” 的高效闭环,某企业的应急备件订单从建模到打印完成仅用 18 小时,刷新行业响应速度。

(三)产业链协同的 “成本红利”

株洲完善的工业生态为技术组合提供低成本支撑:本地 3D 打印材料供应商(如中车时代新材)提供定制化钛合金粉末,材料成本较外购降低 15%;与园区内的数控加工企业联动,3D 打印的原型件可直接对接批量生产,避免数据转换损耗。这种 “扫描 - 设计 - 打印 - 量产” 的本地化链条,使整体服务成本较外地低 20%-30%,让中小企业也能负担数字化转型成本。

四、未来展望:从 “制造” 到 “智造” 的进阶之路

随着株洲 “轨道交通装备产业集群” 的升级,技术组合正迈向 “智能化 + 场景化”。2025 年落地的 “数字孪生工厂” 项目,已实现三维扫描数据与高铁数字孪生模型的实时联动,工程师可通过逆向建模对比实体与虚拟模型的偏差,提前预警潜在故障;AI 驱动的工业设计系统能自动识别扫描数据中的优化空间,如针对齿轮箱模型,10 分钟内生成 3 种减重方案,设计效率提升 80%。

在场景拓展上,技术组合正向 “绿色制造” 延伸:扫描废旧零部件逆向建模后,用 3D 打印进行 “再制造”,使轨道交通部件的回收利用率从 50% 提升至 85%;针对风电、航空等新兴产业,开发耐高温材料的 3D 打印技术,为株洲构建 “轨道交通 + 新能源” 的双轮驱动格局提供支撑。

结语

株洲 3D 打印服务、三维扫描、工业设计与逆向建模的融合,不仅是技术层面的创新,更是制造理念的革新 —— 它让 “精准复制” 与 “创新突破” 并存,让 “批量生产” 与 “个性化定制” 兼容,让 “传统制造” 与 “数字孪生” 共生。在这座以轨道交通为骄傲的城市,这些技术正以 “数据为脉、创新为魂”,推动产业向 “更高精度、更高效率、更低成本” 的智能时代跨越,为株洲打造 “世界级先进制造业集群” 注入源源不断的数字动能。

客服1

客服1